ダイカストプロセスの紹介

ダイカストは、高い精度と再現性で金属部品を製造するために広く使用されている製造プロセスです。これには、溶融金属を高圧下で金型キャビティに押し込み、複雑な形状を形成することが含まれます。ダイカストの中には、通常のダイカストと、 精密トリミング金型 ダイキャスト。メーカーや設計者が特定の用途向けに方法を選択する場合、これらのプロセスの違いを理解することが不可欠です。プロセスの選択は、寸法精度、表面仕上げ、機械的特性、生産効率に影響を与えます。

一般的なダイカストの概要

通常のダイカストは、溶融金属を事前に機械加工された金型キャビティに注入し、凝固させてから射出するという伝統的なアプローチです。鋳造後、二次トリミング プロセスを使用して、バリ、スプルー、ランナーなどの余分な材料を除去します。この方法は幅広い用途に適していますが、多くの場合、追加の仕上げステップが必要になり、寸法に誤差が生じる可能性があり、公差が厳しいコンポーネントのスクラップ率が高くなります。

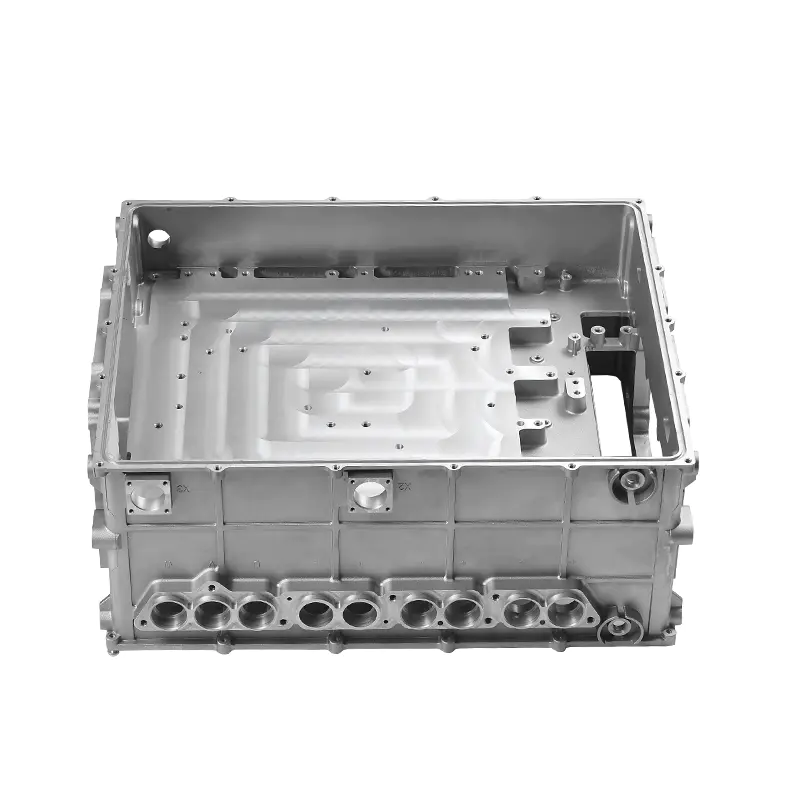

精密トリミング金型ダイカスト概要

精密トリミング金型ダイカストは、トリミングプロセスを金型設計に直接統合することにより、通常のダイカストよりも改良されています。この方法では、初期の鋳造サイクル中に余分な材料を正確に除去できるように金型が設計されています。この統合により、個別のトリミング操作の必要性が軽減または排除され、より高い寸法精度が保証されます。精密トリミング金型ダイカストは、後処理で不一致が生じる可能性がある、複雑な形状や公差が厳しいコンポーネントの場合に特に有益です。

金型設計の違い

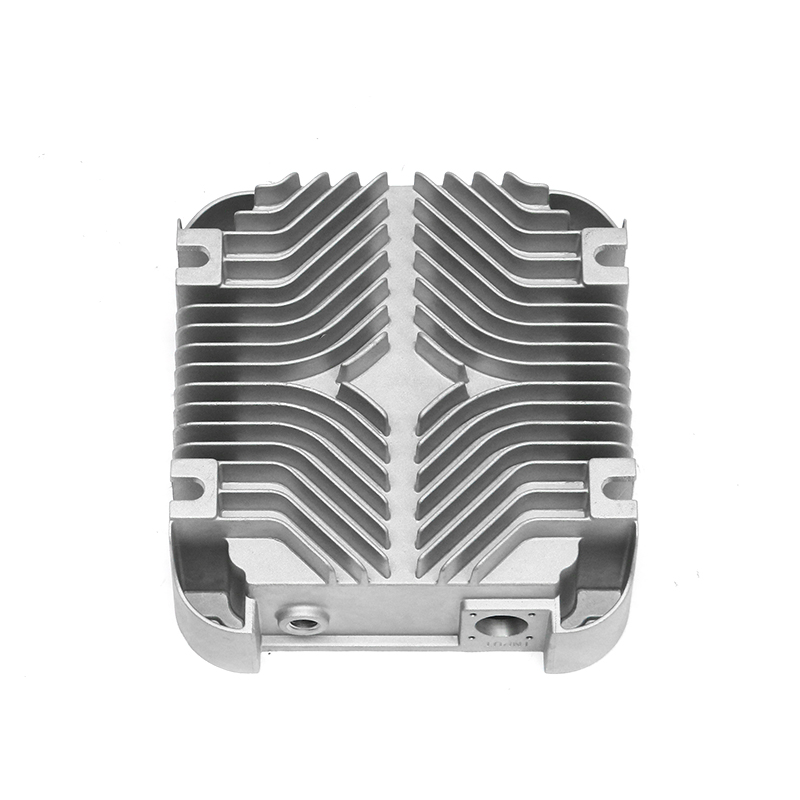

金型の設計は、通常のダイカストと精密トリミング金型ダイカストの主な違いの 1 つです。通常のダイカスト金型は主に部品の形状を形成することに重点を置き、トリミングは別途行われます。精密トリミング金型には、追加のキャビティ、エジェクター ピン、刃先が組み込まれており、突き出し時に正確なトリミングが可能です。これにより、バリが最小限に抑えられ、エッジが均一になり、後処理要件が軽減されたコンポーネントが得られます。精密トリミングの場合、金型設計の複雑さはより高くなりますが、大量生産ではより一貫した結果が得られます。

金型設計の特徴の比較

| 特徴 | 通常のダイカスト | 精密トリミング金型ダイカスト |

|---|---|---|

| 金型の複雑さ | 中等度 | 高、統合されたトリミング機能を含む |

| トリミング工程 | 独立した二次操作 | 鋳造時に金型内に一体化 |

| 寸法精度 | 中等度, may require adjustments | 偏差が高く、減少 |

| バリと余分な材料 | 削除が必要です | キャスト中に最小化される |

生産効率の違い

精密トリミング金型ダイカストは、鋳造とトリミングを一度に行うことで生産効率に優れています。通常のダイカストではバリ取りや仕上げ加工などの手間がかかります。後処理を削減することで、金型を精密にトリミングすることでサイクルタイムが短縮され、人件費が削減され、全体的なスループットが向上します。二次操作の必要性が減ることで、取り扱い中のエラーや損傷の可能性も最小限に抑えられます。

材料および機械的考慮事項

ダイカスト法の選択は、最終コンポーネントの機械的特性と材料利用に影響を与える可能性があります。精密なトリミング金型ダイカストにより、より均一な厚さと応力集中の少ない部品が生成され、構造の完全性が向上します。通常のダイカストを個別のトリミングと組み合わせると、機械的性能に影響を与える可能性のある小さな欠陥や表面の凹凸が生じる可能性があります。精密なトリミングにより、材料の使用量が最適化され、無駄が削減され、コスト効率の高い生産に貢献します。

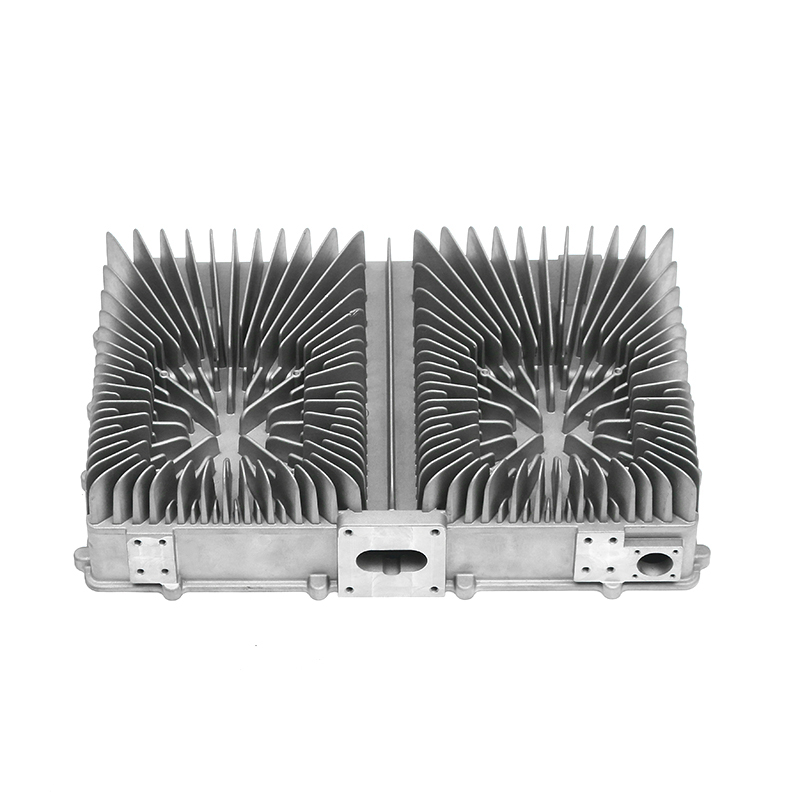

表面仕上げと見た目の違い

表面仕上げも重要な領域です。 精密トリミング金型 die casting 利点を提供します。通常のダイカスト部品には、不均一なエッジ、残留バリ、または二次トリミングの跡がある場合があります。精密なトリミング金型により、金型から直接エッジをきれいにし、表面をより滑らかにすることができるため、サンディング、研磨、その他の仕上げプロセスの必要性が減ります。この機能は、高品質の表面美観を必要とする目に見える部品やコンポーネントにとって特に価値があります。

表面特性と機械的特性の比較

| アスペクト | 通常のダイカスト | 精密トリミング金型ダイカスト |

|---|---|---|

| 表面平滑度 | 中等度, requires finishing | 高度で最小限の仕上げが必要 |

| エッジの均一性 | トリミング後は変化する可能性があります | 統合されたトリミングによる一貫性 |

| 構造的完全性 | 良い、ストレスポイントがあるかもしれない | 改良された均一な厚さにより欠陥が減少します |

| 材料廃棄物 | 二次トリミングにより高くなる | より低い統合プロセスにより無駄を最小限に抑える |

アプリケーションとユースケース

精密トリミング金型ダイカストは、自動車、エレクトロニクス、航空宇宙、医療機器など、高精度の部品を必要とする業界に特に適しています。複雑な形状、薄肉、または美的要件を持つ部品には、この方法が役立ちます。通常のダイカストは、高い公差や表面仕上げが重要ではない大型で単純なコンポーネントに依然として適しています。適切なダイカストプロセスの選択は、コンポーネントの複雑さ、生産量、材料要件、コストの考慮事項などの要因によって異なります。

コストへの影響

精密トリミング金型ダイカストは、その複雑さにより初期の金型設計と製造コストが高くなる可能性がありますが、結果的に全体の生産コストを下げることができます。二次トリミングの労力の削減、材料廃棄物の削減、生産サイクルの短縮により、コスト効率が向上します。通常のダイカストは金型コストが低くなりますが、特に大量生産や厳しい公差が必要なコンポーネントの場合、人件費と仕上げ費が高くなる可能性があります。

コストと生産に関する考慮事項

| 因子 | 通常のダイカスト | 精密トリミング金型ダイカスト |

|---|---|---|

| 金型コスト | 下位 | 統合されたトリミング設計により高い |

| 後処理労働 | より高い、トリミングと仕上げが必要 | 最小限のトリミングを統合 |

| 素材の活用 | 中等度 | 改善され、無駄が削減されました |

| 生産速度 | 中等度 | より高度で、より少ない二次操作 |

精密トリミング金型ダイカストの利点に関する結論

精密トリミング金型ダイカストには、寸法精度の向上、表面仕上げの向上、後処理の削減、材料利用の改善など、通常のダイカストに比べていくつかの利点があります。初期の金型設計と製造コストは高くなる可能性がありますが、特に高精度または大量生産の場合、全体的な効率、一貫性、およびコンポーネントの品質により、投資が正当化されることがよくあります。これらのプロセスの違いを理解することで、メーカーはコンポーネントの要件、生産目標、コストの考慮事項に基づいて最適な方法を選択できるようになります。