金型表面処理入門

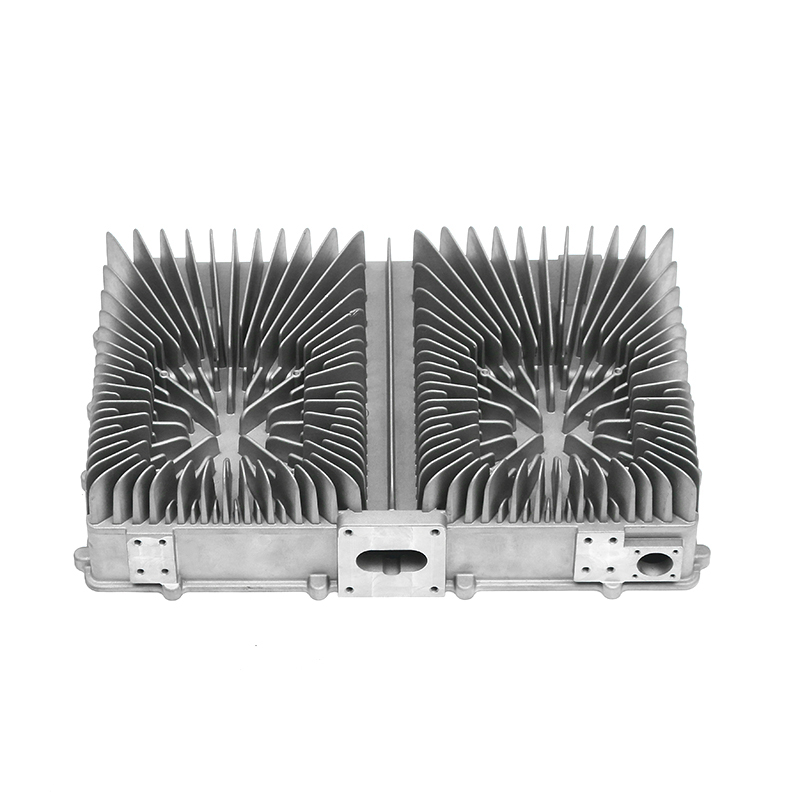

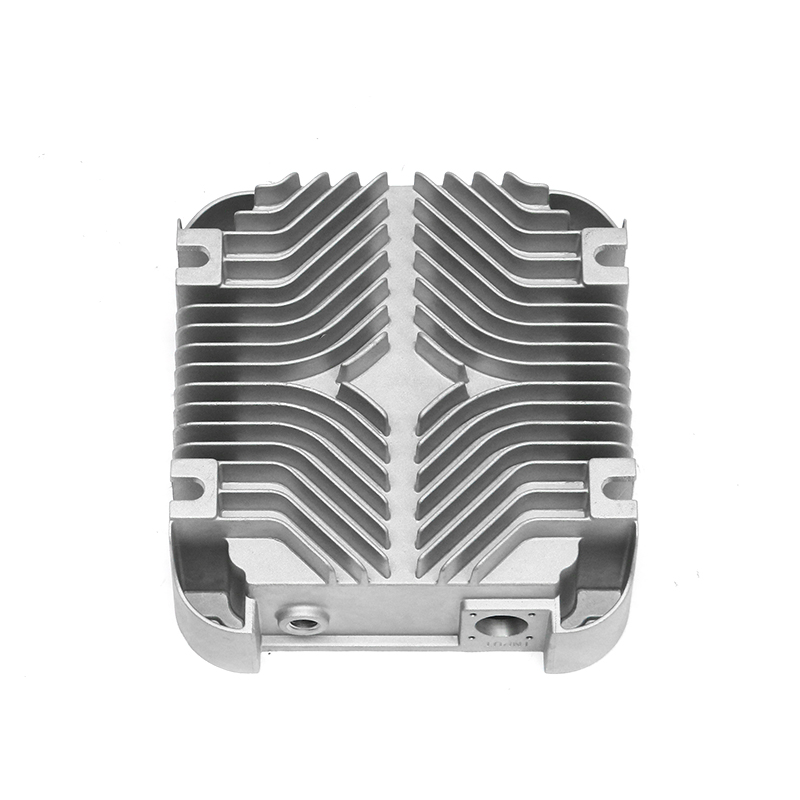

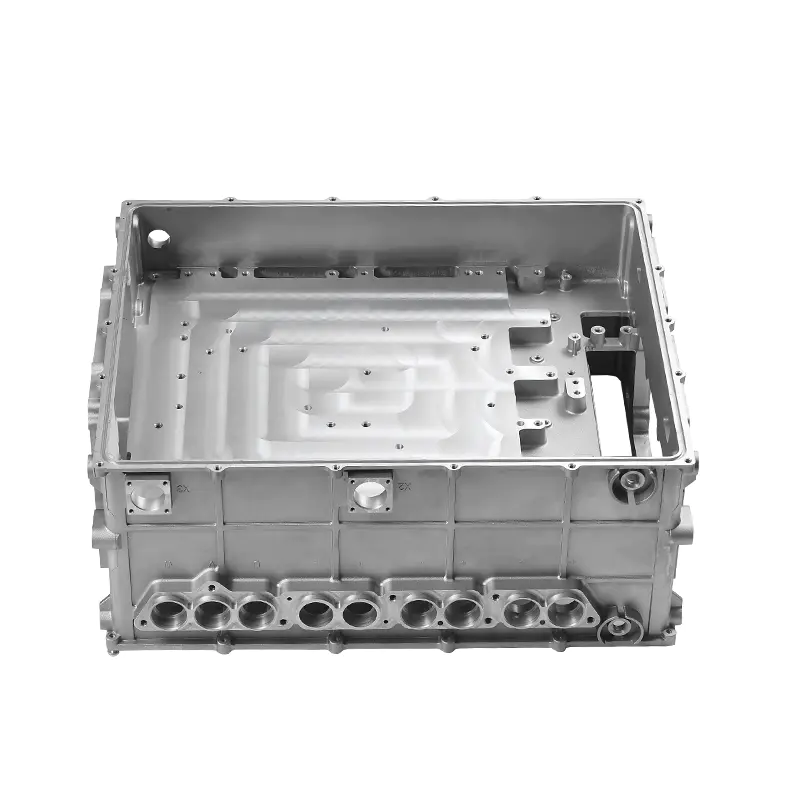

精密トリミング金型ダイカストでは、高品質の金型を利用して、公差が厳しく、表面が滑らかなコンポーネントを製造します。これらの金型の寿命と性能は、一貫した生産量を維持し、生産コストを削減するために重要です。精密トリミング金型には表面処理が施され、耐摩耗性を高め、摩擦を軽減し、腐食を防ぎます。これらの処理により、金型の寿命を延ばし、鋳造品質を向上させ、金型のメンテナンスや交換に伴うダウンタイムを最小限に抑えることができます。

精密トリミング金型の一般的な表面処理

各種表面処理が可能です 精密トリミング金型 、それぞれに特定の利点があります。窒化や浸炭などの熱処理により金型表面の硬度が高まり、耐摩耗性や耐変形性が向上します。窒化チタン (TiN) や窒化クロム (CrN) などのコーティングは、摩耗や腐食に対するさらなる保護を提供します。研磨および微細仕上げ技術により表面粗さが低減され、鋳造部品の剥離が容易になり、バリの発生の可能性が低減されます。適切な表面処理の選択は、鋳造される材料、生産量、および金型にかかる予想される操作応力によって異なります。

熱処理方法

熱処理は金型の耐久性を向上させるための基本的な方法です。窒化処理により金型の表層に窒素が導入され、芯材に大きな影響を与えることなく硬度と耐摩耗性が向上します。浸炭処理では、表面に炭素を注入して靭性を向上させ、表面疲労を軽減します。これらのプロセスにより、金型は溶融金属の繰り返しの高圧射出や精密トリミング ダイカスト中に実行されるトリミング操作に耐えることができます。熱処理された金型は、より長い生産サイクルにわたって寸法安定性を維持できるため、メンテナンスの頻度が減ります。

コーティング技術

コーティングは、熱処理を超えた追加の保護層を提供します。窒化チタン (TiN) コーティングは高硬度と低摩擦を実現し、金属間の接触によって引き起こされる摩耗を軽減し、部品の取り外しを容易にします。窒化クロム (CrN) コーティングは優れた耐食性を備えており、亜鉛やアルミニウム合金などの非鉄金属を鋳造する場合に特に役立ちます。ダイヤモンド ライク カーボン (DLC) コーティングは硬度と潤滑性を兼ね備え、鋳造部品の摩耗と固着を最小限に抑えます。コーティングを塗布するには、金型表面への均一な被覆と接着を確保するために、物理蒸着 (PVD) や化学蒸着 (CVD) などの精密な技術が必要です。

一般的な表面処理とその利点

| 治療 | 目的 | メリット |

|---|---|---|

| 窒化処理 | 表面硬度を上げる | 耐摩耗性の向上と変形の軽減 |

| 浸炭 | 表層にカーボンを導入 | 靭性と耐疲労性を向上させます |

| 窒化チタン (TiN) コーティング | 硬くて低摩擦の表面を提供します | 摩耗を軽減し、コンポーネントの取り外しを容易にします |

| 窒化クロム (CrN) コーティング | 耐食層 | 金型を化学的および熱的損傷から保護します |

| ダイヤモンドライクカーボン (DLC) コーティング | 硬くて潤滑な層 | 鋳造部品の摩耗や固着を最小限に抑えます。 |

| 研磨・微細仕上げ | 表面粗さを低減する | コンポーネントの表面仕上げを改善し、バリを低減します。 |

耐食処理

精密トリミング金型は高温や溶融金属にさらされるため、時間の経過とともに酸化や腐食が発生する可能性があります。化学的不動態化、リン酸塩コーティング、または陽極酸化プロセスにより、鋼またはアルミニウム合金で作られた金型の耐食性を向上させることができます。これらの処理により、表面劣化のリスクが軽減され、金型の寸法が維持され、動作寿命が延長されます。耐食性の金型は、鋳造材料や冷却媒体によって酸化や化学的磨耗が促進される可能性がある環境では特に重要です。

摩擦低減技術

金型と鋳造部品の間の摩擦を軽減することは、金型の表面を保護し、安定した鋳造品質を確保するために不可欠です。表面研磨、マイクロテクスチャリング、または TiN や DLC などの低摩擦コーティングの適用により、溶融金属の付着力が低下する可能性があります。摩擦が低いと、突き出しやトリミング中の摩耗が減少し、生産に必要なエネルギーが減少し、バリや部品の歪みなどの欠陥が最小限に抑えられます。摩擦低減技術は、大量生産環境におけるよりスムーズな動作とより長い金型寿命に貢献します。

処理面のメンテナンスとモニタリング

表面処理を施しても金型の性能を維持するには定期的なメンテナンスが必要です。摩耗、腐食、コーティングの完全性を定期的に検査することで、鋳造の品質に影響を与える前に問題を特定できます。洗浄プロセスでは、コーティングを除去したり損傷したりする可能性のある研磨方法は避けてください。場合によっては、表面特性を回復するために再コーティングまたは研磨が実行される場合があります。予防保守スケジュールを導入することで、メーカーは表面処理の利点を最大限に活用し、精密トリミング金型の稼働寿命を延ばすことができます。

表面処理された金型のメンテナンスに関する推奨事項

| 表面処理 | 検査頻度 | メンテナンスアクション |

|---|---|---|

| 窒化処理 | 3 ~ 6 か月ごと | 摩耗と表面硬度をチェックします。必要に応じて再治療する |

| TiN/CrN/DLC コーティング | 6か月ごと | コーティングの完全性を検査します。研磨洗浄を避ける |

| 研磨・微細仕上げ | 毎月 | 摩耗した部分を再研磨して滑らかな表面を維持します |

| 耐食処理 | 6 ~ 12 か月ごと | 酸化や孔食がないか確認してください。必要に応じて保護層を適用します |

生産効率への影響

表面処理は金型の寿命を延ばすだけでなく、生産効率も向上します。処理された金型は一貫した公差を維持し、鋳造欠陥の発生を減らし、二次加工の必要性を減らします。金型の交換や修理に伴うダウンタイムを最小限に抑えることで、スループットの向上と運用コストの削減が保証されます。さらに、一貫した金型のパフォーマンスにより、予測可能な材料使用がサポートされ、スクラップが削減され、金型の精密トリミングにおけるダイカスト作業における全体的な費用対効果が向上します。

金型を長持ちさせるための表面処理に関する結論

精密トリミング金型ダイカスト 金型の寿命を延ばし、生産品質を向上させることを目的としたさまざまな表面処理の恩恵を受けます。熱処理、保護コーティング、研磨、耐食技術を組み合わせることで、耐摩耗性が向上し、摩擦が軽減され、寸法安定性が維持されます。定期的なメンテナンスとモニタリングがこれらの治療を補完し、長期的なパフォーマンスを保証します。適切な表面処理を選択し、適切なお手入れ方法に従うことで、メーカーはより安定した鋳造結果を達成し、ダウンタイムを削減し、ダイカスト作業の効率を最適化できます。