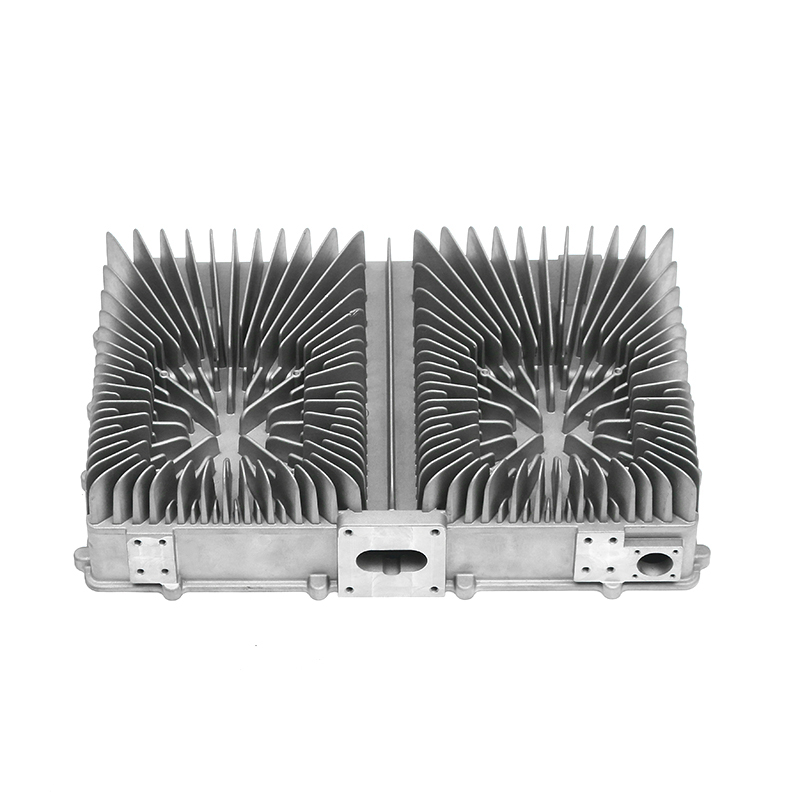

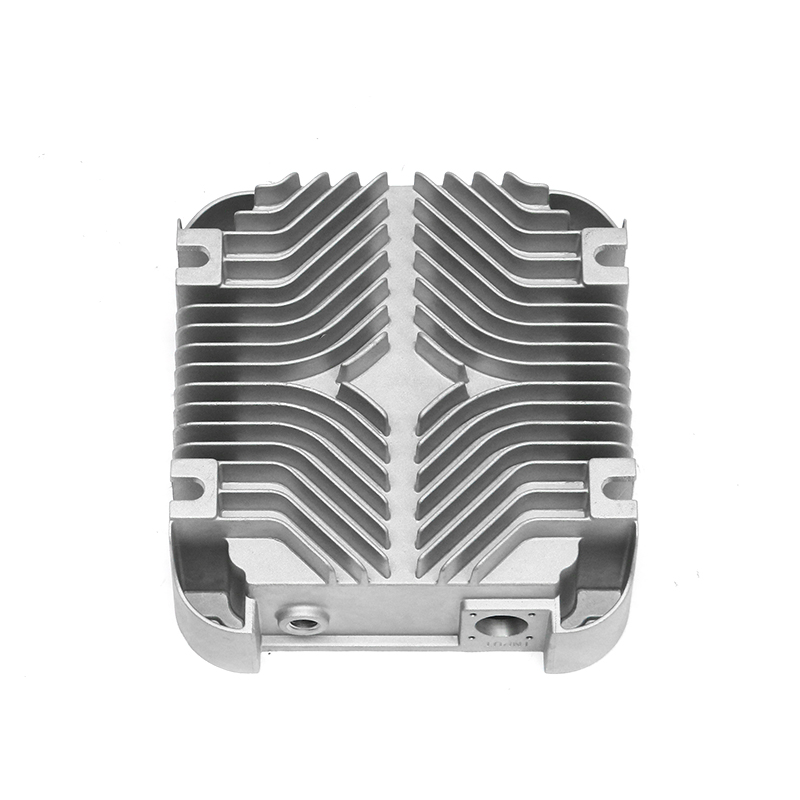

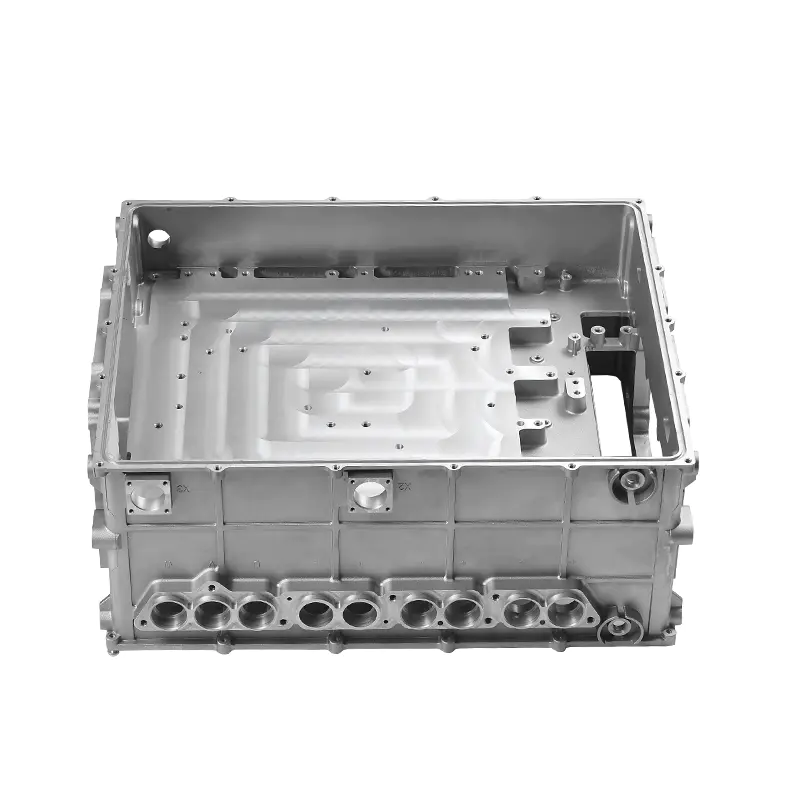

新エネルギー電子制御空冷ダイカスト 新エネルギー車業界で重要な役割を果たしています。その形状構造は機械的なサポート機能を担うだけでなく、多くの場合、熱放散や電気的保護にも直接関与します。したがって、製造プロセス中の形状安定性と寸法の一貫性をどのように確保するかが、ダイカストプロセスにおける中心的な技術要件となっています。安定した一貫した構造は、その後の組み立てのスムーズな進行を保証するだけでなく、製品の性能と耐用年数に直接影響します。

形状安定性や寸法均一性を実現するには、まずダイカスト金型の設計段階から厳密な管理が必要です。鋳物の成形には、成形の基本である金型構造の合理性が大きく影響します。設計にあたっては、冷却時の製品の体積収縮、熱応力分布、金属の流路などを十分に考慮し、鋳物の変形や収縮を避けるために適切な注湯システムや排気構造を採用する必要があります。同時に、金型材料の選択や加工精度も最終成形品の寸法偏差に直接影響します。そのため、金型の製造工程では高強度・耐熱合金工具鋼が多用され、高度な加工設備と組み合わせて高精度に制御しています。

ダイカストプロセスのパラメータを細かく制御することも、安定性を確保するための重要な要素です。合金液の温度、金型の予熱温度、射出速度、射出圧力比、保持時間はすべて、ダイカストの成形品質に影響を与えます。製造プロセスでは、金属液体が金型キャビティに迅速かつ均一に充填され、内部応力と寸法変化を軽減するために適切な保持圧力下で冷却および固化できるように、金型の試行を繰り返し、プロセスを最適化することでパラメータの適切な組み合わせを見つける必要があります。

成形プロセスの制御に加えて、冷却システムのレイアウトも成形精度に重要な影響を与えます。ダイカストの構造には局所的な肉厚が異なる特性があることが多いため、不均一な冷却速度により各部分で異なる収縮率が生じ、変形が発生します。したがって、ダイカストプロセス全体の熱交換のバランスを保つために、金型内に冷却水路を配置したり、空冷補助装置を使用したりすることが合理的です。これにより、寸法の偏差が減少し、全体の構造の対称性と安定性が向上します。

ダイカスト完成後の後加工工程も重要な役割を果たします。一部のダイカストでは、鋳物の内部応力を解放し、その後の使用時の寸法変化や亀裂を防ぐために、脱型後に熱処理または時効処理が行われます。また、最終製品が設計図と一致していることを確認するためには、三次元測定機などの高精度の寸法検出装置を導入し、ロットごとに抜き取り検査や全数検査を実施し、寸法が許容誤差範囲内で安定していることを確認することも必要です。

現代の生産では、自動化されたテストおよび品質トレーサビリティ システムを通じて各プロセスの主要なパラメータをリアルタイムで監視し、製品データを分析し、潜在的なプロセスの逸脱を発見し、タイムリーな調整を行うことにより、製品のバッチ全体の一貫性を確保することも可能です。同時に、デジタル シミュレーション ソフトウェアの使用はますます一般的になりつつあります。実際のダイカストの前に充填、冷却、応力分布などをシミュレーションおよび予測できるため、エンジニアが寸法変化を引き起こす可能性のあるリスクポイントを事前に特定し、製品の設計と製造の制御性を向上させることができます。