現代の製造において、生産効率の向上は常に企業が追求する目標の 1 つです。主要なプロセスツールとして、 精密トリミング金型 金属部品のエッジ成形、トリミング、精密修理に広く使用されています。生産自動化と大量生産の需要の拡大に伴い、精密トリミング金型がマルチステーション連続スタンピングをサポートできるかどうかを懸念する企業が増えています。この機能は、生産プロセス全体の効率とコスト管理に直接関係します。

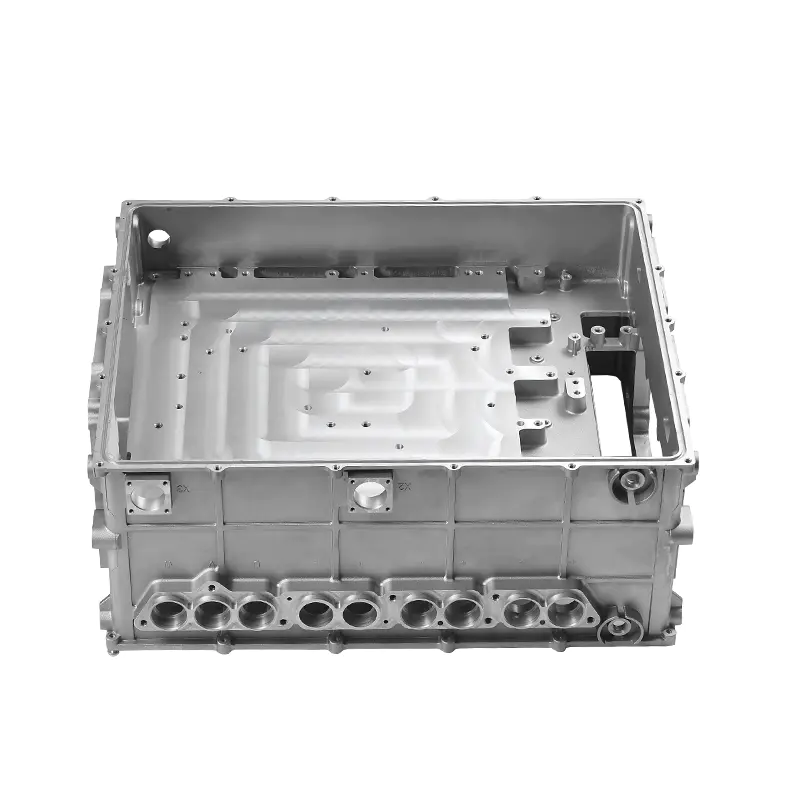

多ステーション連続プレスとは、複数のプレス工程を同一生産ラインに集中させ、連続的に完了させる加工方法です。このプロセスでは、材料は自動供給システムを通じて金型内の異なるステーションに徐々に入り、各ステーションはブランキング、フォーミング、トリミング、成形などの異なるスタンピング作業を実行します。精密トリミング金型の場合、マルチステーションスタンピングと組み合わせて使用できるかどうかは、モジュール設計、位置決め精度、金型構造の動作安定性によって決まります。

マルチステーション連続スタンピング機能を備えた金型では、重要な部分であるトリミングが前部ステーションと後部ステーションに正確に接続され、各ステップ間の連続性と調整が確保されている必要があります。金型を設計するときは、通常、送りや位置決めプロセス中のずれがトリミング効果に影響を与えないよう、伝達プロセス中の材料の安定性を考慮する必要があります。このプロセスでは、高精度のガイド システムと位置決め機構が重要な役割を果たします。トリミングステーションに入るときにワークピースが常に一定の位置と角度を維持することを保証し、それによってトリミング品質の高い再現性を実現します。

金型の耐摩耗性と構造強度も、多ステーション連続スタンピングをサポートするための基本条件です。頻繁かつ速いスタンピングリズムにより、金型の作業負荷に高い要求が課せられます。したがって、トリミング金型を製造する場合、寿命と耐疲労性を向上させるために、高硬度で熱処理性能の良い金型鋼が使用されることがよくあります。さらに、連続作業のニーズを満たすために、金型には摩擦や摩耗を軽減する自動潤滑システムが装備されていることが多く、これによりダウンタイムのメンテナンス頻度が減り、生産効率がさらに向上します。

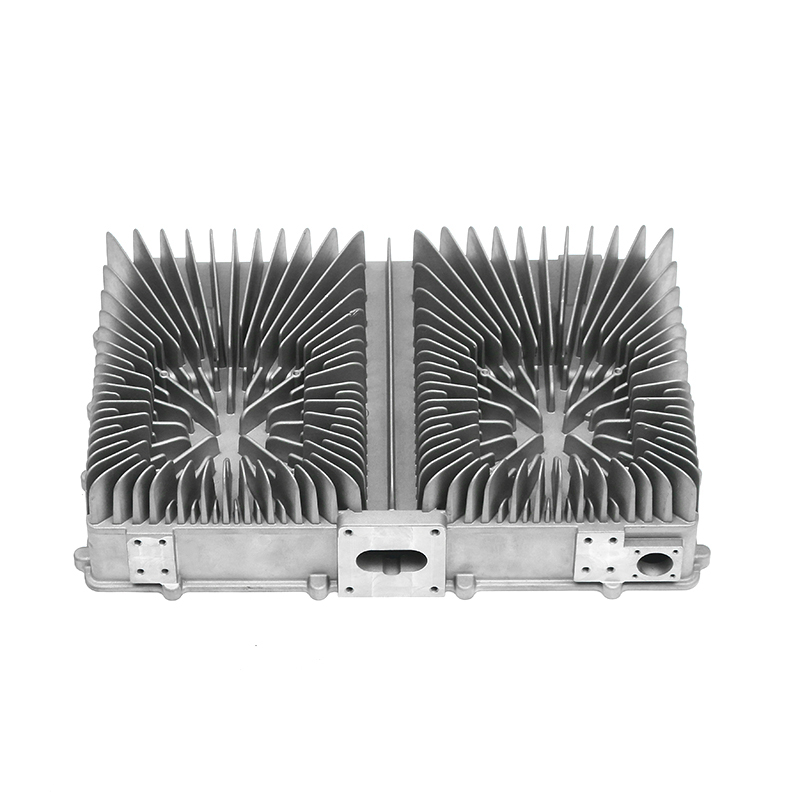

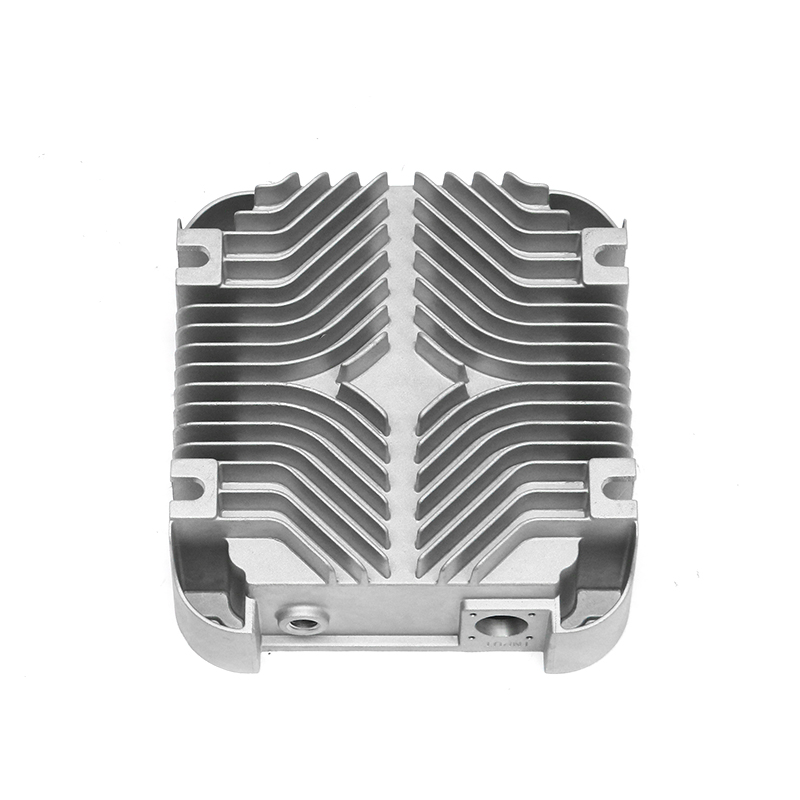

実用化の観点からは、多ステーション連続スタンピングをサポートする精密トリミング金型は、自動車部品、家電製品、電子製品など、大量生産と高い一貫性が要求される業界で広く使用されています。このタイプの金型は、人間の介入を大幅に減らし、製品の一貫性を向上させ、中間プロセスでの時間の無駄を減らし、材料の取り扱いや位置決めのエラーによって引き起こされるスクラップ率を減らすことができます。企業にとって、このタイプの金型は生産サイクルを短縮するだけでなく、単価の削減と全体的な競争力の向上にも役立ちます。

マルチステーションのプレス生産ラインを計画する場合、プロセス全体の効率的な連携を確保するために、高精度のプレス設備と自動制御システムも必要であることに注意してください。金型設計者は、複数ステーションの作業環境で金型の信頼性の高い動作を保証するために、機器エンジニアと緊密に連携する必要もあります。