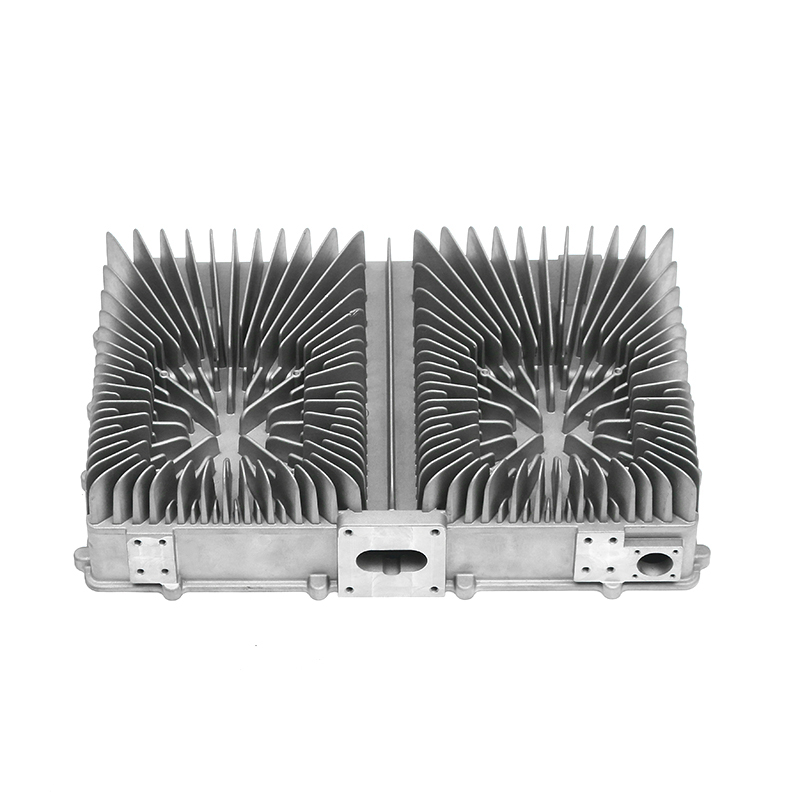

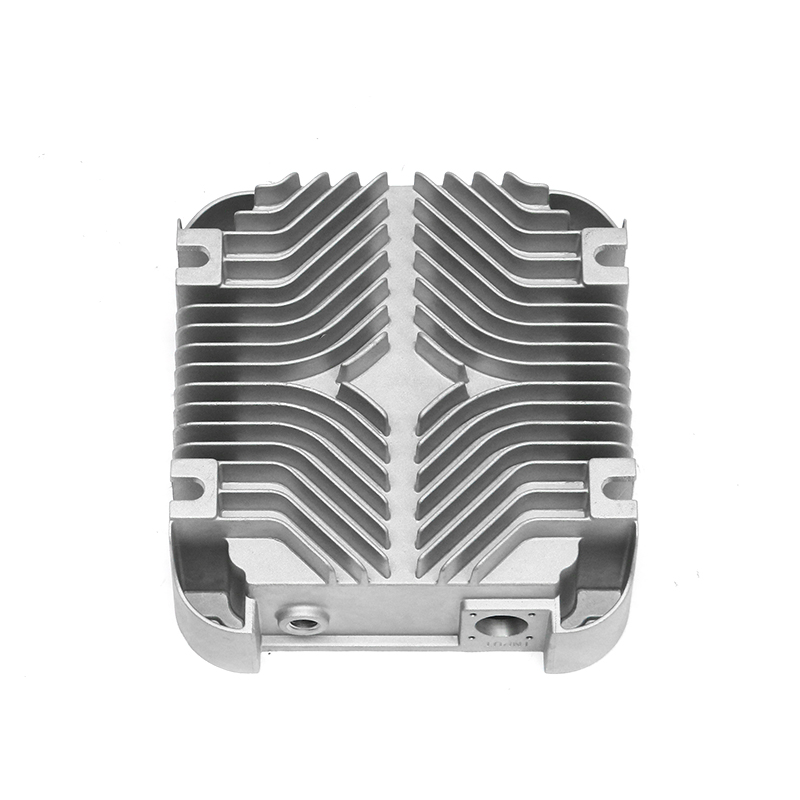

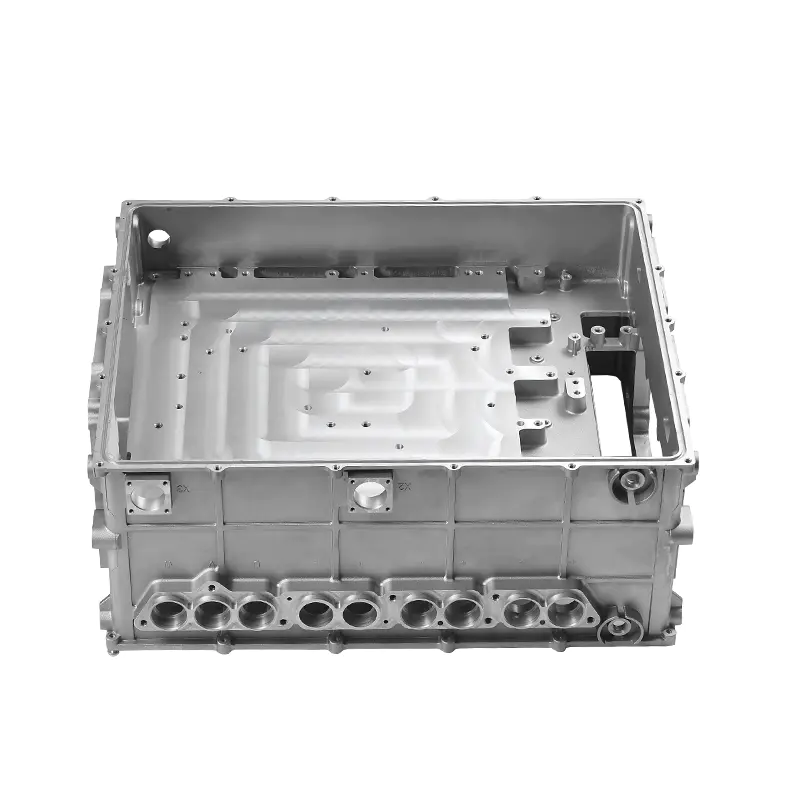

新エネルギー電子制御空冷シリーズダイカストの概要

新エネルギー電子制御空冷シリーズダイカスト は、電気自動車システム、再生可能エネルギー用途、高性能電子機器で広く使用されているコンポーネントです。これらの鋳物は、多くの場合、機械的強度と熱管理を組み合わせて、ハウジング、ヒートシンク、または繊細な電子機器の構造支持体として機能します。量産中の寸法と性能の一貫性を確保するには、材料特性、金型設計、プロセス制御、品質監視に取り組む包括的なアプローチが必要です。各要素は、パフォーマンス要件を満たしながら、大規模な生産バッチ全体で均一性を維持するのに貢献します。

材料の選択と一貫性

材料特性はダイカストの安定性の基本です。アルミニウム合金は、軽量、熱伝導性、耐食性により、空冷シリーズのダイカストによく使用されます。合金の化学組成、粒子分布、温度履歴が一貫しているため、均一な流動、凝固、機械的特性が保証されます。原材料のサプライヤーは多くの場合、化学組成とトレーサビリティの証明書を提供します。これは、寸法と性能の均一性を制御する最初の層を形成します。

寸法精度に関する金型設計の考慮事項

寸法の一貫性は、注意深く金型を設計することから始まります。金型は、冷却中の材料の収縮、熱膨張、および潜在的な反りを考慮する必要があります。有限要素解析 (FEA) や鋳造流れモデリングなどの高度なソフトウェア シミュレーションにより、潜在的な逸脱領域を予測し、ゲート、通気、冷却チャネルの最適化が可能になります。熱的および機械的応力の影響を予測することで、金型設計者は、大量生産条件下でも均一な寸法を生み出す金型を作成できます。

ダイカスト時のプロセスパラメータ制御

ダイカストでは、溶融金属を高圧下で金型に注入します。射出速度、圧力、温度、ショット量などの一貫したプロセスパラメータを維持することは、寸法と性能の安定性にとって重要です。パラメータの変動により、気孔率、表面欠陥、または壁厚の偏差が発生する可能性があります。最新のダイカストマシンには、これらのパラメータをリアルタイムで監視および調整する閉ループ制御システムが組み込まれていることが多く、数千回のサイクルにわたって一貫した結果を保証します。

空冷ダイカストの温度管理

温度の一貫性は、寸法安定性と機械的性能の両方において重要な役割を果たします。空冷ダイカストでは、金型温度、注湯温度、冷却速度を正確に管理する必要があります。不均一な冷却は残留応力、反り、または不均一な微細構造を引き起こし、強度と熱性能の両方に影響を与える可能性があります。統合された冷却チャネル、制御されたエアフロー、および熱センサーにより、生産全体を通じて一貫した温度プロファイルを維持できます。

ショット間の再現性とマシンキャリブレーション

寸法と性能の一貫性を確保するには、溶融金属のすべての射出が同様に動作する必要があります。プランジャーの位置合わせ、ショット重量、圧力曲線の検証を含む、定期的な機械の校正が必要です。機器のメンテナンススケジュールとリアルタイム監視により、摩耗や機械的ドリフトによる変動が軽減されます。再現可能な機械の動作は、特に複雑な形状の場合、鋳造の均一性に直接影響します。

品質検査・測定システム

寸法精度と性能の一貫性は、手動と自動の検査方法を組み合わせて検証されます。座標測定機 (CMM)、レーザー スキャナ、光学検査システムは、設計仕様と比較するために正確な寸法を取得します。 X 線検査や超音波検査などの非破壊検査 (NDT) 方法は、性能を損なう可能性のある内部欠陥を特定します。統計的工程管理 (SPC) は長期にわたる傾向を追跡し、欠陥部品が大量に生産される前に逸脱を早期に検出して修正措置を講じることができます。

収縮と反りの制御

ダイカストでは、金属の凝固と冷却により、収縮と反りが一般的な問題となります。ダイ温度、ゲート システム設計、冷却速度を最適化すると、これらの影響を最小限に抑えることができます。シミュレーション ツールを使用すると、潜在的な収縮位置を予測でき、エンジニアは金型に補正機能を組み込むことができます。応力除去や老化制御などの鋳造後処理により、寸法と機械的特性がさらに安定します。

表面仕上げと二次加工に関する考慮事項

表面品質と二次加工も性能の一貫性に影響を与えます。均一な表面仕上げを維持することで応力集中が軽減され、空冷用途での一貫した熱性能がサポートされます。穴あけ、タッピング、フライス加工などの二次作業は、すべての鋳物が同じ幾何学的および機能的基準を確実に満たすように、正確な治具や治具を使用して実行する必要があります。一貫した表面と機能の品質は、全体的なパフォーマンスの信頼性に貢献します。

プロセスの標準化とオペレーターのトレーニング

大量生産においては人的要因が重要です。標準化された操作手順、詳細な作業指示、訓練を受けた担当者により、ばらつきが軽減されます。オペレータは、機械のパラメータを監視し、材料の状態を確認し、日常的なチェックを実行する責任があります。包括的なトレーニングにより、寸法やパフォーマンスの一貫性に影響を与える前に、逸脱が即座に特定され、修正されることが保証されます。

生産現場の環境管理

温度、湿度、粉塵レベルなどの製造エリアの周囲条件は、ダイカストの一貫性に影響を与える可能性があります。制御された環境により、金属の流れや凝固に影響を与える可能性のある酸化、吸湿、温度変動が最小限に抑えられます。清潔で温度が安定した施設は、ダイカスト部品の寸法と機能的性能の両方において再現性のある結果をサポートします。

| コントロールエリア | 一貫性への影響 | 監視・管理方法 |

|---|---|---|

| 材質の品質 | 流動、凝固、機械的特性に影響を与える | サプライヤー認証、化学分析、バッチトレーサビリティ |

| 金型設計 | 寸法安定性と収縮補正を制御します | FEAシミュレーション、流れ解析、試作試験 |

| プロセスパラメータ | 再現性のある充填、圧力、温度を保証します | クローズドループ制御、リアルタイムモニタリング、SPC |

| 温度管理 | 反りや残留応力を低減します | 金型センサー、冷却チャネル制御、エアフロー管理 |

| 検査と品質管理 | 寸法と内部の完全性を検証します | 三次元測定機、レーザースキャン、X線、超音波検査、SPC |

自動化とデータ分析の役割

自動化により、人によるばらつきが軽減され、リアルタイムの監視が可能になるため、寸法とパフォーマンスの一貫性が向上します。データ分析と統合されたセンサーは、わずかな偏差を検出し、それに応じて機械パラメータを調整できます。フィードバック ループにより継続的な改善が促進され、量産ダイカストが正確な仕様を一貫して満たすことが保証されます。

キャスト後の治療とその影響

鋳造後の熱処理、表面仕上げ、応力除去により、性能の安定性が向上します。これらの処理は、残留応力を軽減し、微細構造を均質化し、寸法を安定させるのに役立ちます。制御された後処理により、組み立てや納品前にすべての鋳造品が同様の機械的および熱的特性を達成できるようになります。

統計的プロセス管理と継続的改善

統計的プロセス制御技術を導入すると、主要な寸法や機能特性の変動を監視するのに役立ちます。管理図、工程能力指数、傾向分析は、事前の調整をサポートします。生産データに基づいた継続的な改善プログラムにより、時間の経過による変動が減少し、大規模なバッチ全体での寸法とパフォーマンスの両方の一貫性が向上します。

サプライチェーンと原材料のトレーサビリティ

原材料とコンポーネントのトレーサビリティにより、検証された一貫した投入物のみが生産に使用されることが保証されます。文書化されたサプライチェーンの実践により、材料の不一致によって引き起こされる逸脱を特定できます。トレーサビリティを工程内モニタリングと組み合わせると、最終用途におけるダイカストの信頼性の高いパフォーマンスに貢献します。

設計、エンジニアリング、生産チーム間の調整

寸法とパフォーマンスの一貫性を確保するには、複数のチームにわたる協力が必要です。設計エンジニア、プロセス エンジニア、生産スタッフは効果的にコミュニケーションをとり、量産前および量産中の潜在的な課題に対処する必要があります。重要な機能、許容範囲、機能要件を早期に特定することで、一貫した結果をサポートし、生産リスクを軽減します。

量産安定性の重要な要素

量産ダイカストの一貫性は、材料管理、金型設計、プロセスパラメータ管理、温度管理、品質検査、オペレータトレーニングの統合にかかっています。各要素は、ばらつきを最小限に抑え、製造工程全体を通じてコンポーネントが寸法と機能の両方の仕様を確実に満たすようにすることに貢献します。体系的なモニタリング、フィードバック、継続的な改善により、信頼性の高い大規模製造の基盤が提供されます。