新エネルギー車のモーターハウジングにおけるダイカストの概要

ダイカストプロセスは、精密かつ複雑で高強度の部品を製造できるため、新エネルギー車のモーターハウジングの製造に広く採用されています。モーターのハウジングは、電気モーターの信頼性と寿命を確保するために、構造の完全性、熱放散、振動減衰などの複数の性能基準を満たす必要があります。ダイカストプロセス中の熱管理と振動制御の両方を最適化することは、車両の性能を向上させ、メンテナンス要件を軽減することを目指すメーカーにとって重要な焦点となっています。

モーターハウジングの放熱の重要性

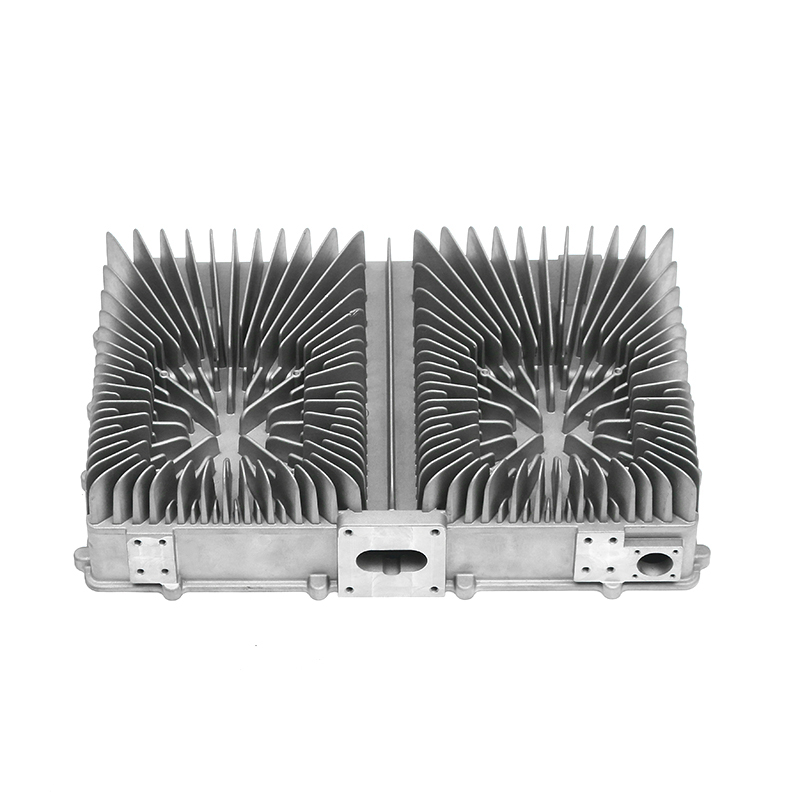

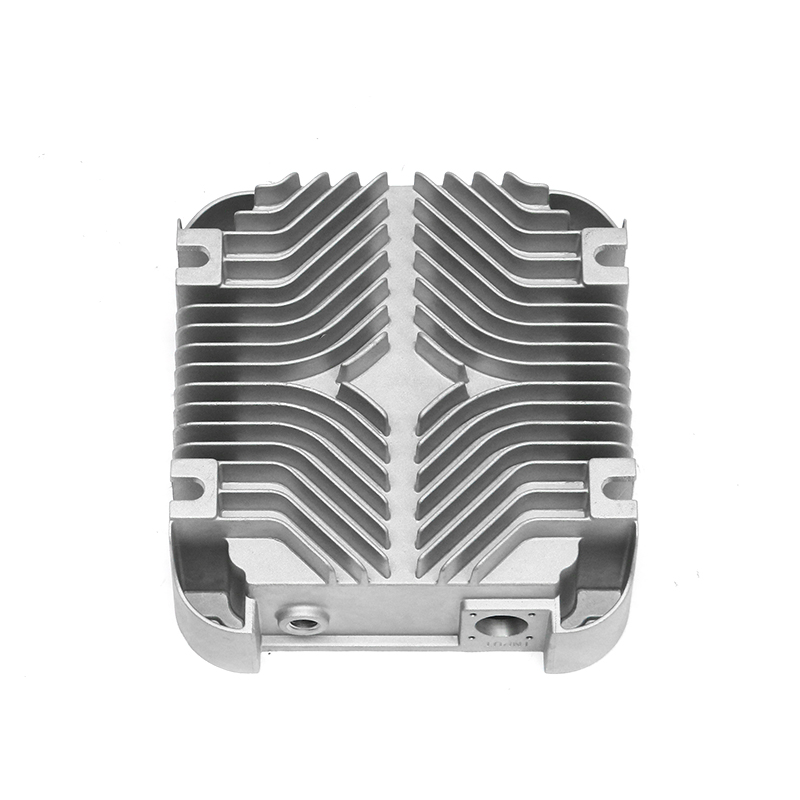

モーター効率を維持し、過熱を防ぐには、モーターハウジング内の効果的な熱放散が不可欠です。電気モーターは動作中に大量の熱を発生し、過度の温度により摩耗が促進され、絶縁材が劣化し、全体的なパフォーマンスが低下する可能性があります。ダイカストにより、冷却フィン、リブ、その他の幾何学的特徴をハウジングに直接組み込むことができ、熱伝達に利用できる表面積が増加します。材料の選択、合金組成、壁厚の正確な制御は、モーターハウジングの熱伝導率と熱放散能力にさらに影響を与えます。

熱管理を強化するダイカスト技術

ダイカストプロセスでは、制御された冷却速度と金型の温度管理が、完成したモーターハウジングの熱特性に貢献します。急速凝固により、より高い熱伝導率を備えたきめの細かい構造が生成され、均一な壁厚により性能を損なう可能性のあるホットスポットが最小限に抑えられます。さらに、鋳造後に適用される表面処理またはコーティングにより熱放射率が向上し、モーターの動作中に発生する熱を放散するハウジングの能力がさらに強化されます。

モーターハウジングの振動減衰要件

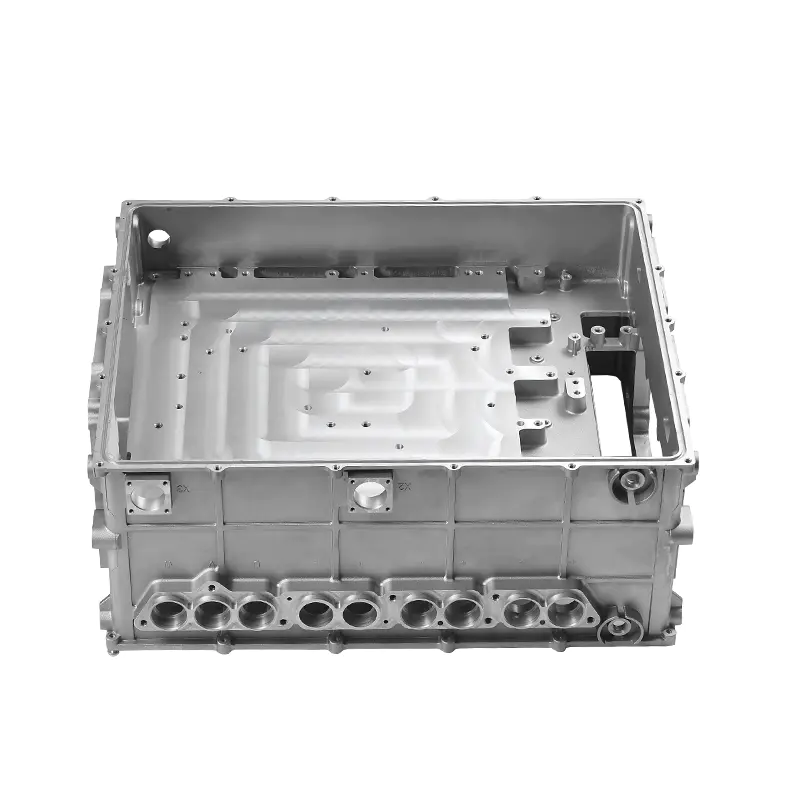

新エネルギー車の電気モーターはローターの回転、電磁力、トルク変動により振動を発生します。これらの振動は、適切に管理されないと、騒音、コンポーネントの疲労、摩耗の加速につながる可能性があります。したがって、モーターハウジングは、振動エネルギーを吸収して軽減するために十分な減衰特性を示す必要があります。ダイカストプロセスにより、エンジニアは内部構造、壁の形状、材料特性を最適化し、振動振幅を低減し、長期にわたって構造の完全性を維持するハウジングの能力を向上させることができます。

合金の選択と振動制御におけるその役割

ダイカスト合金の選択は、熱性能と振動性能の両方に影響します。アルミニウムとその合金は、軽量特性、熱伝導率、適度な減衰能力のバランスが取れているため、モーターのハウジングによく使用されます。添加剤と二次合金元素は剛性を高め、振動による疲労の影響を軽減します。合金の選択とダイカストパラメータの組み合わせにより、製造性を損なうことなく、モーターハウジングが熱放散と振動減衰の両方の要件を満たすことが保証されます。

肉厚と構造設計の最適化

壁の厚さと構造レイアウトは、熱と振動の性能に影響を与える重要なパラメータです。均一な壁厚により、断熱効果が低減され、ホットスポットが防止されるため、熱伝達が向上します。同時に、リブ、ガセット、および戦略的に配置された補強材によって剛性が向上し、振動伝達が低減されます。ダイカストの設計段階では、計算モデリングによって熱性能と機械的減衰の間のトレードオフが評価されることが多く、製造前に形状を調整することができます。

熱管理のためのフィン設計の使用

ダイカストハウジングに組み込まれた冷却フィンにより表面積が増加し、周囲の空気との熱交換が促進されます。ダイカストを使用すると、これらの機能を製造中に直接形成できるため、追加の組み立てステップを回避できます。フィンの方向、間隔、厚さは、熱性能と重量および構造的剛性のバランスが取れるように慎重に設計されています。適切なフィン設計により、連続動作および過渡負荷条件下で最適なモーター温度を維持することができます。

振動低減機能の統合

ダイカストは、減衰リブ、中空キャビティ、戦略的に厚くしたセクションなどの内部振動低減機能を統合する柔軟性を提供します。これらの機能は振動エネルギーを吸収し、共振を低減し、騒音と振動の快適性を向上させます。エンジニアは多くの場合、有限要素解析 (FEA) を使用して振動モードをシミュレートし、過剰な重量を加えることなく振動を減衰するために構造調整が最も効果的な領域を特定します。

表面処理と鋳造後の強化

鋳造後のプロセスにより、放熱と振動性能の両方を向上させることができます。陽極酸化またはサーマルコーティングは放射率を高め、熱放射を改善し、熱の除去を助けます。さらに、振動減衰パッドまたはポリマーベースのコーティングを特定の領域に適用して、残留振動を軽減することができます。これらの鋳造後の強化により、ダイカスト時に達成される構造設計が補完され、モーター ハウジングの機能寿命が延長されます。

放熱と振動減衰に影響を与えるダイカスト要因の比較

| 要因 | 放熱への影響 | 振動減衰への影響 |

|---|---|---|

| 合金組成 | 熱伝導率が高く冷却効率が向上 | 材料の剛性と密度は減衰能力に影響を与えます |

| 肉厚 | 均一な厚さによりホットスポットが減少します | 壁が厚いと剛性が増し、振動応答に影響を与える |

| 内部リブとガセット | 慎重に設計すれば熱伝達への影響は最小限に抑えられます | 構造剛性と振動吸収性を向上 |

| 冷却フィン | 表面積を増やして熱放散を改善 | 固有振動数を変化させ、振動モードに影響を与える可能性があります |

| 鋳造後の処理 | コーティングにより放射率と表面熱伝達が強化されます | 制振層またはパッドが残留振動振幅を低減します |

最適化のためのシミュレーションとテスト

製造前に、数値流体力学 (CFD) や有限要素解析 (FEA) などのシミュレーション ツールを適用して、熱および振動の挙動を予測します。 CFD は空気の流れと熱伝達効率を評価し、FEA は応力分布と振動モードを検査します。ダイカストの形状、肉厚、リブの配置を繰り返し調整することで、エンジニアは熱放散と振動減衰のバランスを最適化できます。プロトタイプ テストでは、シミュレーションの予測を確認し、生産規模のパフォーマンスに必要な調整を特定します。

重量に関する考慮事項とパフォーマンスのトレードオフ

新エネルギー車のモーター ハウジングは、質量の削減が車両全体の効率に貢献するため、重量制限と熱および振動性能のバランスを取る必要があります。ダイカストにより、材料を過剰に使用することなく、必要な冷却と減衰を提供する複雑な形状が可能になります。軽量設計により、構造の完全性を維持しながら、熱除去と振動制御を最適化します。これらのトレードオフを慎重に評価することで、最終的なハウジングが性能、安全性、効率の要件を確実に満たすことができます。

品質管理とプロセスの安定性

一貫したダイカストプロセスパラメータを維持することは、再現可能な熱放散と振動減衰性能を確保するために不可欠です。金型温度、射出速度、固化速度などの要因は、粒子構造、気孔率、表面仕上げに影響を与えます。肉厚、寸法精度、材料特性の検査などの品質管理手段は、生産バッチ全体での一貫性の維持に役立ちます。安定したダイカストプロセスにより変動が低減され、最終的なモーターハウジングの熱性能と振動性能が向上します。

環境および運用上の考慮事項

新エネルギー車のモーター ハウジングは、温度変動、湿度、機械的負荷などのさまざまな環境条件にさらされます。ダイカストの最適化により、これらの条件下でもハウジングの熱管理と振動減衰特性が維持されます。適切に設計されたハウジングは、過酷な動作環境下でもモーターの性能を維持し、騒音を低減し、長期的な信頼性に貢献します。

モーターアセンブリとの統合

ダイカスト モーター ハウジングは、ローター、ステーター、その他のモーター コンポーネントとシームレスに一体化する必要があります。インターフェース表面、取り付けポイント、構造的特徴は、重要な接触点での熱伝達と振動の低減をサポートするように慎重に設計されています。効果的な統合により、モーターコアで発生した熱が効率的にハウジングに伝導され、振動が他の車両コンポーネントに到達する前に減衰されます。この総合的なアプローチにより、全体的な運動パフォーマンスが向上します。

ダイカストプロセスの継続的改善

メーカーは、熱放散と振動減衰の両方を強化するために、ダイカストのパラメータと材料組成を継続的に改良しています。金型設計、熱シミュレーション、合金技術の進歩により、性能が段階的に向上します。継続的な研究開発は、十分な振動吸収を維持しながら冷却効率を最大化することに焦点を当てており、 新エネルギー車のモーターハウジング 進化する業界標準と運用上の要求に応えます。