伝統的な製造プロセス 新エネルギーモーターハウジング 主にダイカストや押出成形などの工法が用いられます。これらのプロセスは大量生産では良好に機能しますが、小バッチのカスタマイズや複雑な構造の製造を扱う場合には一定の制限があります。 3D プリンティング技術は、金型が不要で柔軟性が高いという利点を持ち、少量生産や複雑な構造を実現するための新しいソリューションを提供します。

Ningbo Fenda は、3D プリンティング技術と従来の加工技術を組み合わせて、新エネルギーモーターハウジングの製造の柔軟性を向上させ、製品開発サイクルを大幅に短縮します。この統合されたプロセス アプリケーションにより、同社は顧客のニーズにより迅速に対応し、より革新的な製品とサービスを顧客に提供できるようになります。

3D プリント技術により、寧波 Fenda は新エネルギーモーターハウジングのプロトタイプを迅速に生成し、設計の合理性と実現可能性を検証できます。従来のプロセスでは、設計から金型の製造、プロトタイプの検証までに数週間、場合によっては数か月かかることがよくあります。 3Dプリントの導入後はこのサイクルが大幅に短縮され、最速で数日でプロトタイプが完成するようになりました。

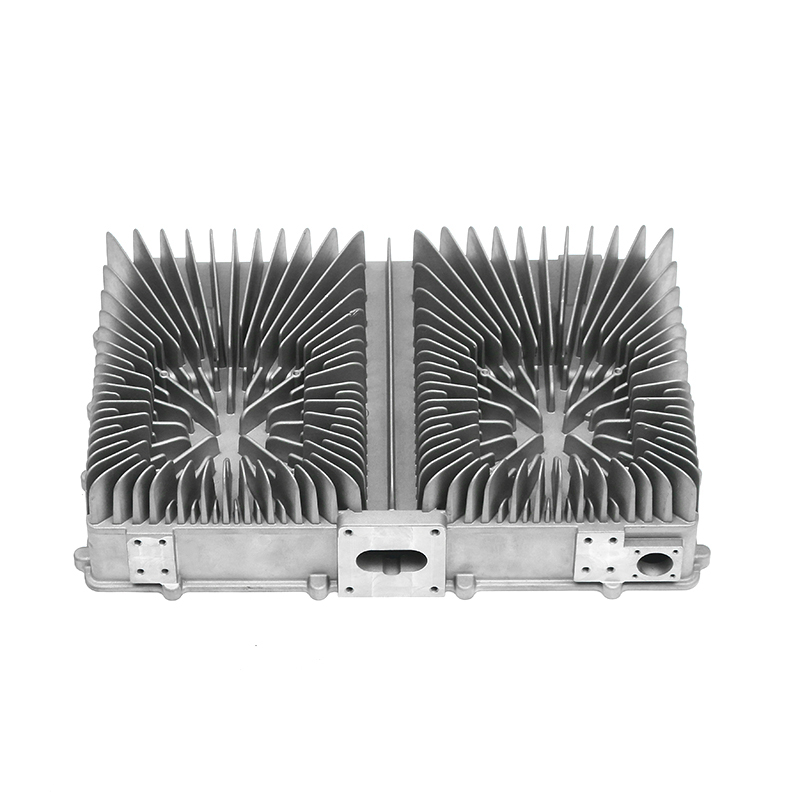

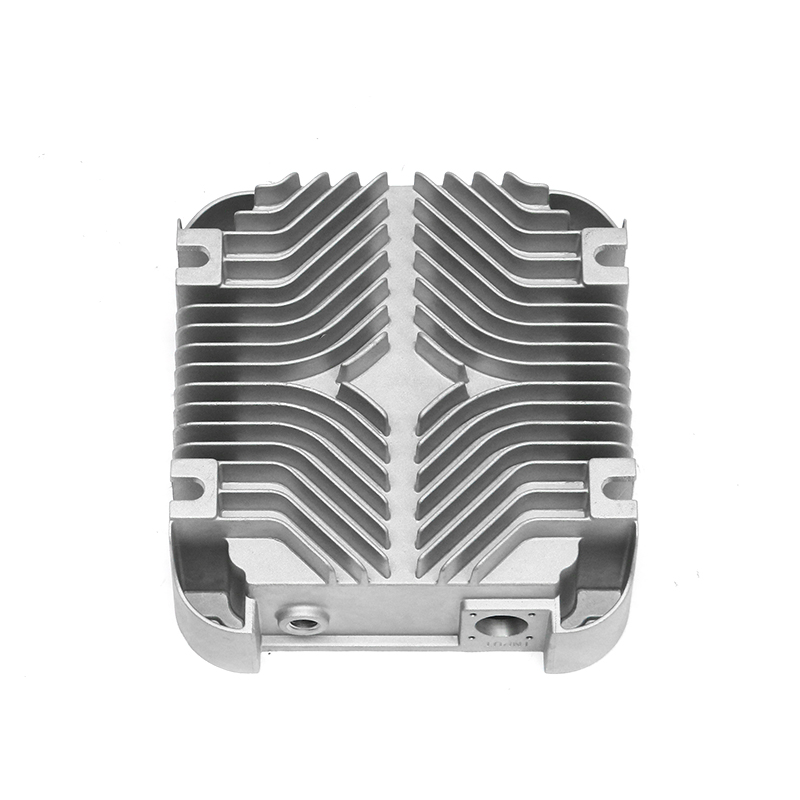

New Energy Motorのハウジングには優れた放熱性能と機械的強度が求められ、通常は複雑な内部構造設計が必要となります。これらの複雑な構造を実現する際、従来のプロセスでは金型設計や加工技術に制限があった場合、3D プリンティング技術を使えば難しい内部構造を容易に実現でき、製品の性能をさらに向上させることができます。

小ロット生産や特注生産では金型コストが大きな割合を占めます。 3D プリント技術は金型を必要とせず、設計データに従って直接プリントできるため、生産コストを効果的に削減できます。この利点は、新エネルギーモーターハウジングの研究開発段階や小ロット試作段階で特に顕著です。

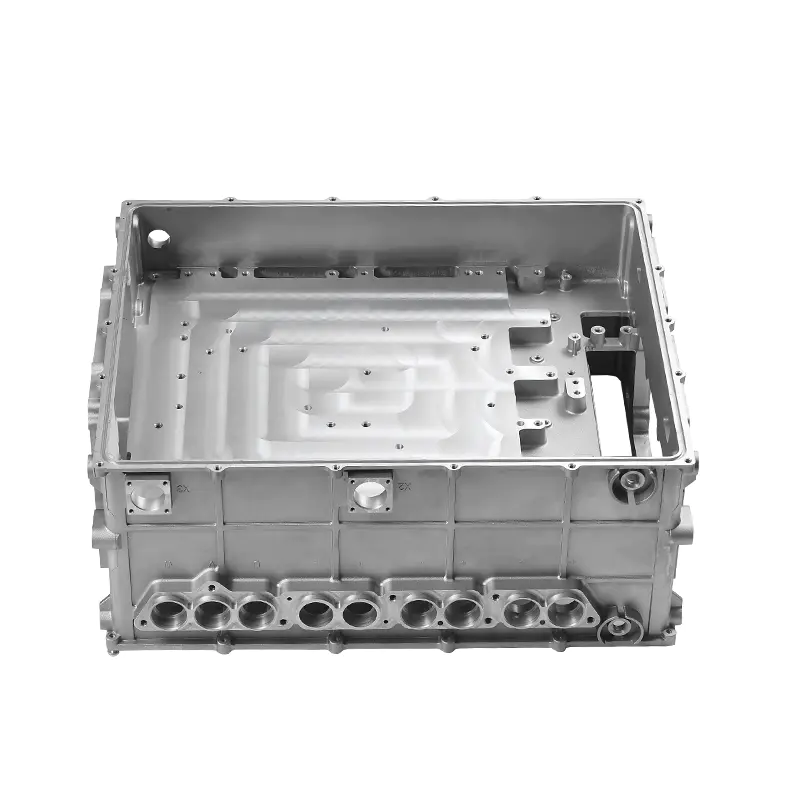

寧波フェンダは、新エネルギー車モデルのモーターハウジング開発プロジェクトにおいて、3Dプリンティングと従来のプロセスを組み合わせた製造方法の適用に成功しました。プロジェクトの開始時に、同社は 3D プリンティング技術を通じてハウジングの設計を迅速に検証し、従来のプロセスにおける金型設計のエラーによって引き起こされる時間とコストの無駄を回避しました。

プロトタイプの検証が完了した後、寧波フェンダは製品の一貫性と信頼性を確保するために、量産に伝統的なダイカスト技術を使用しました。このプロセスの組み合わせにより、プロジェクトの開発効率が向上し、顧客の開発コストが大幅に節約されました。

新エネルギーモーターハウジングの生産効率と品質をさらに向上させるために、寧波豊達はインテリジェント製造技術を積極的に導入しました。自動化された生産ラインでは、3D プリンティングと従来のプロセスの組み合わせによりシームレスな接続が実現され、試作設計から量産までの全プロセスでインテリジェントな管理が実現されます。

同社はまた、処理中の製品の精度と一貫性を確保するために、各生産リンクのリアルタイム監視とデータ分析を行うインテリジェントな試験装置を導入しました。このインテリジェントな製造モデルにより、同社の生産効率が向上し、生産コストが削減され、熾烈な市場競争において同社はさらなる優位性を獲得しました。

新エネルギー車市場の継続的な成長に伴い、新エネルギーモーターハウジングの需要も増加しています。 Ningbo Fenda は、3D プリンティングと従来のプロセスを組み合わせた革新的な製造方法を通じて複数の顧客プロジェクトに適用することに成功し、より柔軟で競争力のある製品を顧客に提供しています。

将来的には、3Dプリンティング材料技術の進歩とインテリジェント製造技術の普及により、新エネルギーモーターハウジングの製造プロセスはより成熟するでしょう。