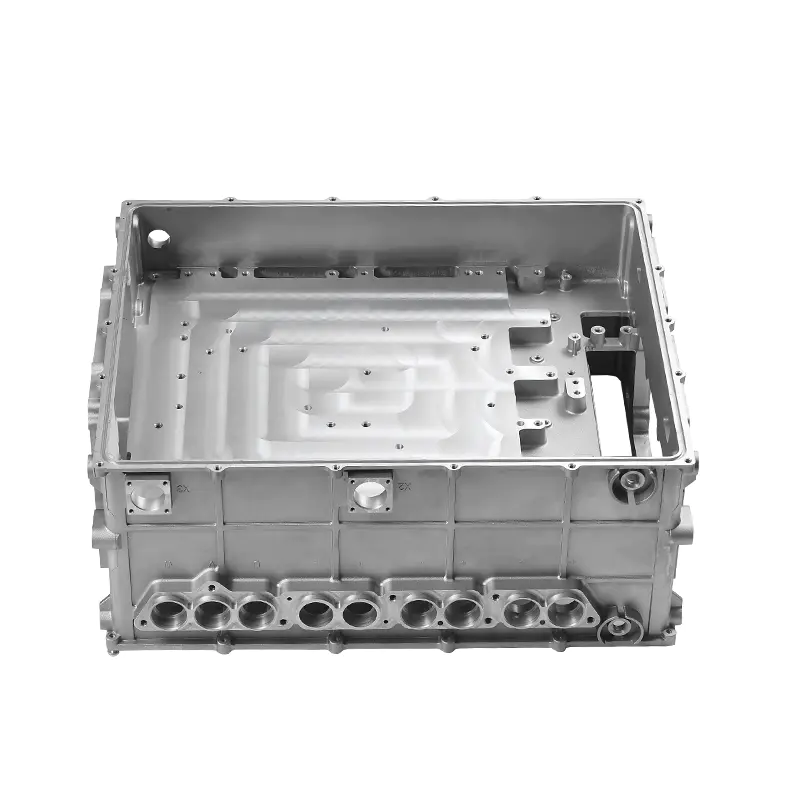

構造設計のさまざまなレベルの複雑さ

一般的なトリミング金型の構造は比較的単純で、主に一方向にせん断加工やプレス加工を行うものがほとんどです。明確な輪郭と規則的なトリミング位置を持つダイカストに適しています。精密トリミング金型は、多くの場合、マルチセグメント ガイド、スライダー機構、セグメント化された剪断装置などを含む、より複雑な構造設計を使用しており、複雑な幾何学的構造やマルチアングル トリミング要件に適応できます。トリミングの一貫性を向上させるために、精密金型には、動作中に各コンポーネントが安定して位置合わせされた状態を維持できるように、より厳密な密閉金型位置決めシステムも導入されます。

加工精度とマッチングクリアランス管理に対するより高い要求

精密トリミング金型 加工中の寸法公差や部品のマッチングに対して高い要件が求められます。通常、製造には高精度の CNC 装置が必要であり、複数の熱処理を通じて材料の変形を制御する必要があります。ガイドピン、ガイドスリーブ、位置決めピンとモールドベース間のギャップなどのマッチング部品では、トリミング精度と再現性を向上させるために、通常、それらは狭い範囲内で制御されます。これに対し、通常のトリミング金型は加工精度が比較的緩やかで、操作性や初期投資管理を重視し、高度なエッジライン管理を必要としない製品に適しています。

ダイカストのトリミング品質と表面の均一性は異なります。

精密なトリミング金型により、トリミングラインの位置と形状をより安定して制御できるため、ダイカストの輪郭が明確で表面が滑らかになります。トリミングエッジ形状の一致精度が高いため、トリミングプロセス中にエッジの倒れ、裂け、金属の変形が発生しにくいです。高い外観要件が要求される部品や後続の機械加工が必要な部品に適しています。しかし、通常のトリミング金型では、トリミング工程において、金型ギャップが大きかったり、型締め精度が不十分であったりするため、トリミング不鮮明やエッジ残りが発生しやすく、手作業による二次加工で修正する必要がありました。

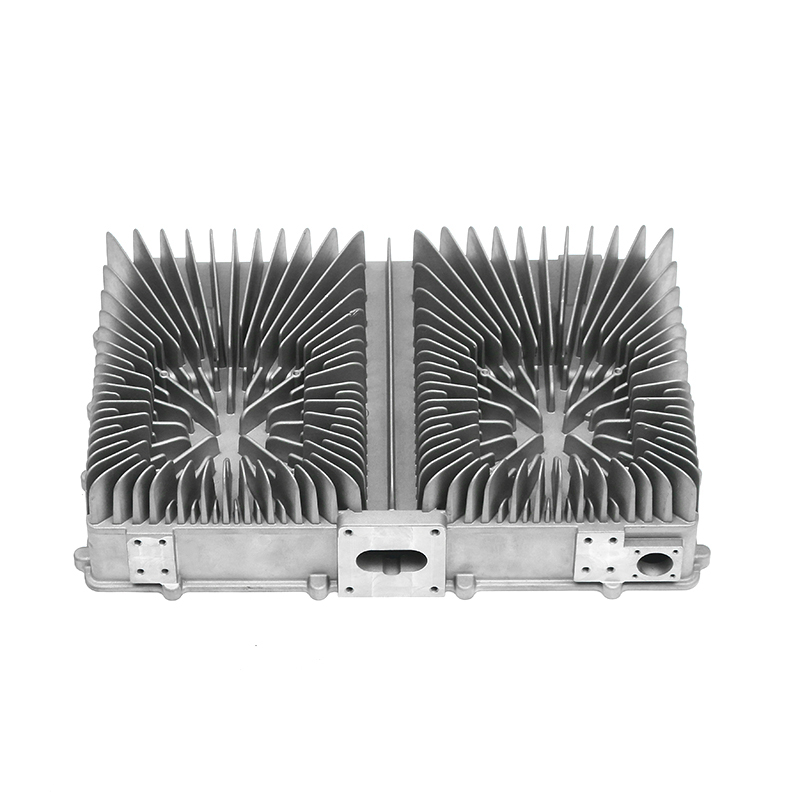

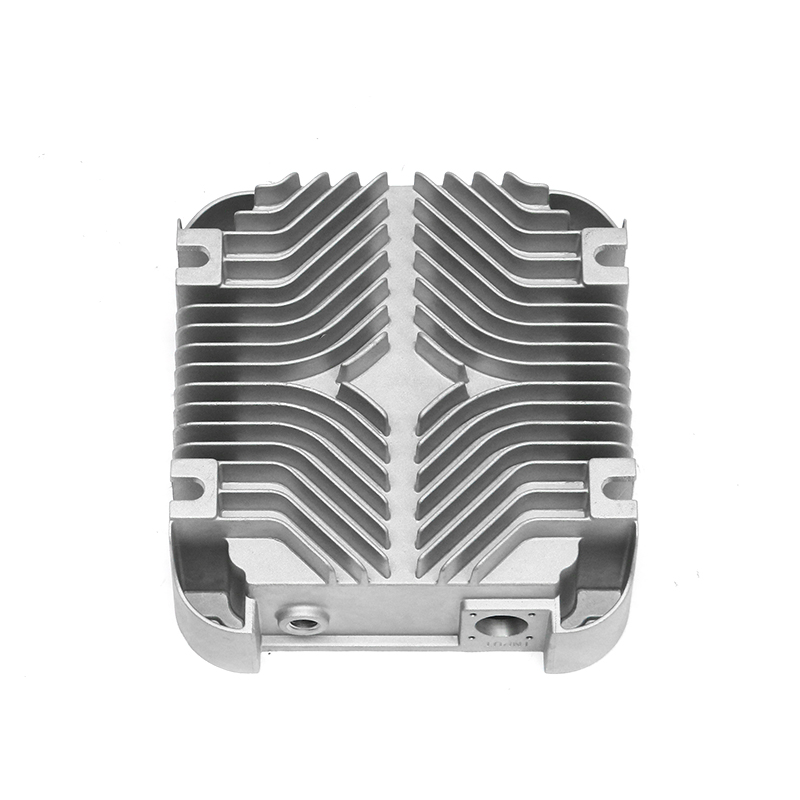

適用できる製品の種類や利用シーンに違いがあります。

通常のトリミング金型は、一部の家電製品の付属品やランプハウジングなど、構造が単純で、生産バッチ数が少なく、寸法公差要件が緩い製品によく使用されます。処理サイクルが速く、製造サイクルが短く、コストが比較的低いため、小バッチや多品種の生産シナリオに適しています。精密トリミング金型は主に、自動車部品、3C アルミニウム合金シェル、航空ダイカストなど、複雑な構造と厳密な形状と位置の公差管理を伴う業界で使用され、大規模な自動生産においてより安定しています。

さまざまな耐用年数と金型摩耗制御機能

加工精度や材料選択の違いにより、精密トリミング金型には通常、耐摩耗性の高い金型鋼材が使用され、窒化処理や不動態化処理、PVDコーティングなどにより表面硬度や耐熱性が向上し、寿命が長くなります。通常のトリミング金型は、設計や材料加工のコストを抑える傾向があり、摩耗しやすい部品の交換が頻繁であり、全体の寿命が比較的短いです。高頻度の使用条件下では、通常の金型の摩耗はトリミング精度により早く影響を及ぼし、その後ダイカストの品質安定性に影響を与えます。

メンテナンス頻度や金型の調整方法に違いがあります

精密トリミング金型は使用中のメンテナンス頻度は低いですが、メンテナンスのたびに各部品の位置精度を確保するためにより詳細な調整や検査が必要になります。調整プロセスは通常、精密なオフセットを避けるために測定ツールと適合する治具に依存します。通常のトリミング金型は日常のメンテナンスが比較的簡単で、シャーブレードや位置決めブロックなどの部品交換が容易で現場での迅速な修理に適していますが、構造変更後は後続製品の一貫性管理能力に限界があります。

自動化および統合システムに対するさまざまな適応性

精密トリミング金型は通常、設計の開始時に自動ロードおよびアンロード、同期制御などの要素を考慮しており、ロボットアーム、エッジプレス機、自動検出システムなどと簡単に使用して、生産ラインの統合を向上させます。通常のトリミング金型はほとんどが手動で行われます。単純なデバイスを使用して半自動化することもできますが、複雑なプロセスのシナリオでは適応性が制限され、全プロセスの自動制御の実現には役立ちません。

金型コストと初期投資が大きく違う

精密トリミング金型は設計が難しく、高い加工精度が要求され、材料選択基準が高く、全体的な製造サイクルが長く、投資コストが比較的高くなります。高単価の製品や長期にわたる大量生産に適しています。通常のトリミング金型は、コスト管理に敏感な中小企業に適しています。初期投資が低く、すぐに生産を開始できますが、その後のメンテナンスと製品の一貫性管理のコストが増加する可能性があります。

金型の開発サイクルと納期の違い

より複雑な設計レビューと精密加工プロセスが関係するため、精密トリミング金型は通常、プロセス シミュレーション、サンプル テスト、構造最適化などの複数の段階を含め、設計から納品までに長い時間がかかります。一般的なトリミング金型は、構造がシンプルで製造工程が短く、開発サイクルも比較的短いため、緊急の注文や初期の試作段階でのダイカスト製品の迅速な検証に適しています。