車のエンジンブロック ダイカストは自動車エンジンの重要部品を製造する基幹工程の一つです。金型の耐久性と高精度は、最終製品の品質にとって非常に重要です。高圧、極端な温度、複雑な形状の製造プロセスにおいて金型が良好な性能を維持できるようにするために、メーカーは一連の効果的な対策を講じる必要があります。

金型の材質は通常、高強度、高耐熱性、耐食性を備えた合金鋼や特殊鋼から選択されます。合金鋼を使用しているため、変形や損傷が少なく、高温高圧下での長期間の作業に耐えることができます。材料を合理的に選択して最適化することで、金型の耐久性を効果的に向上させることができ、それによって金型の耐用年数が延長され、交換頻度と生産のダウンタイムが削減されます。

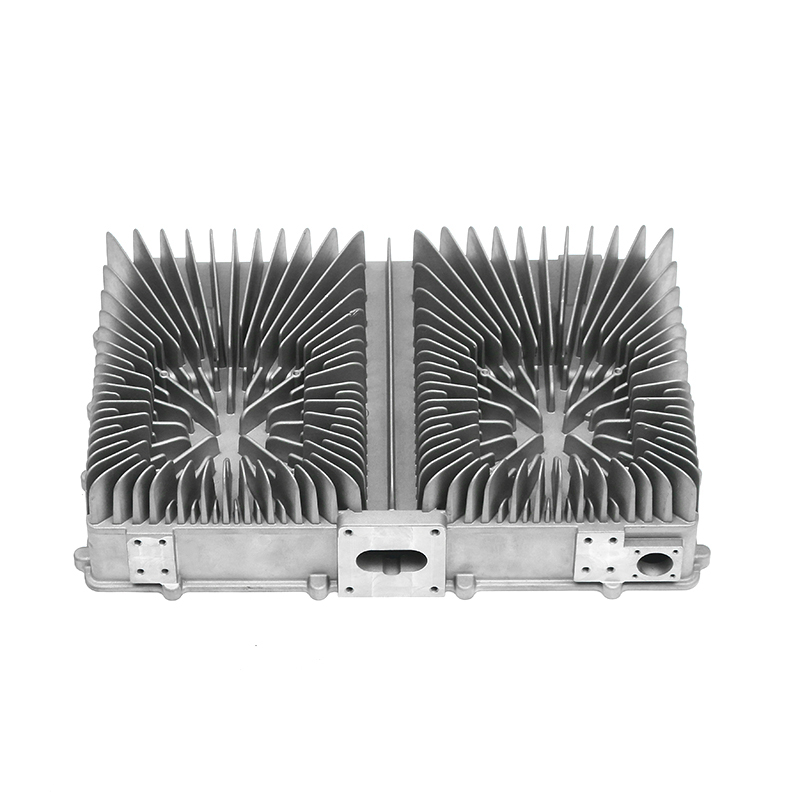

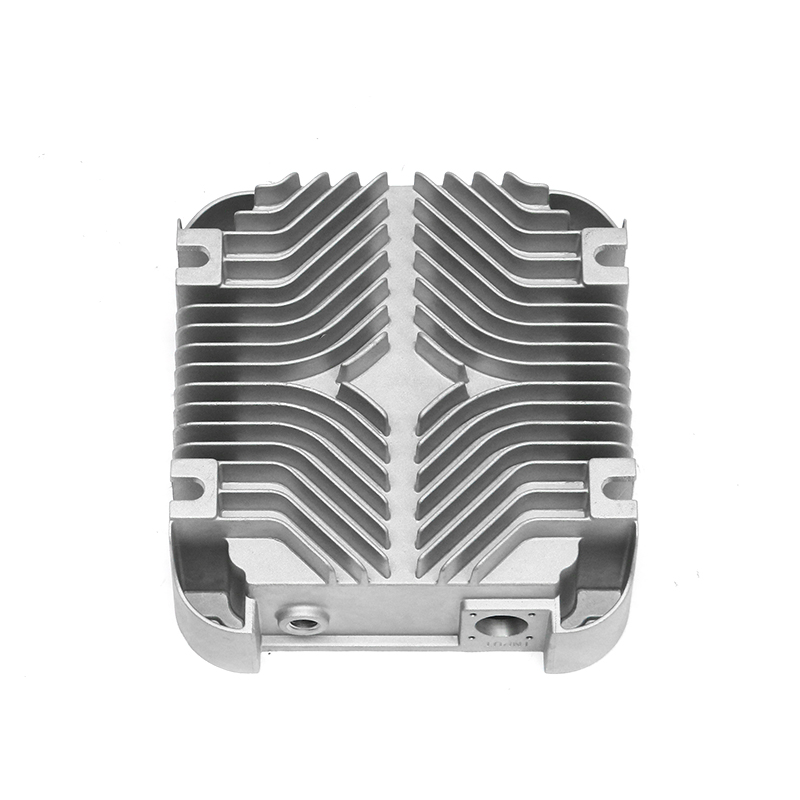

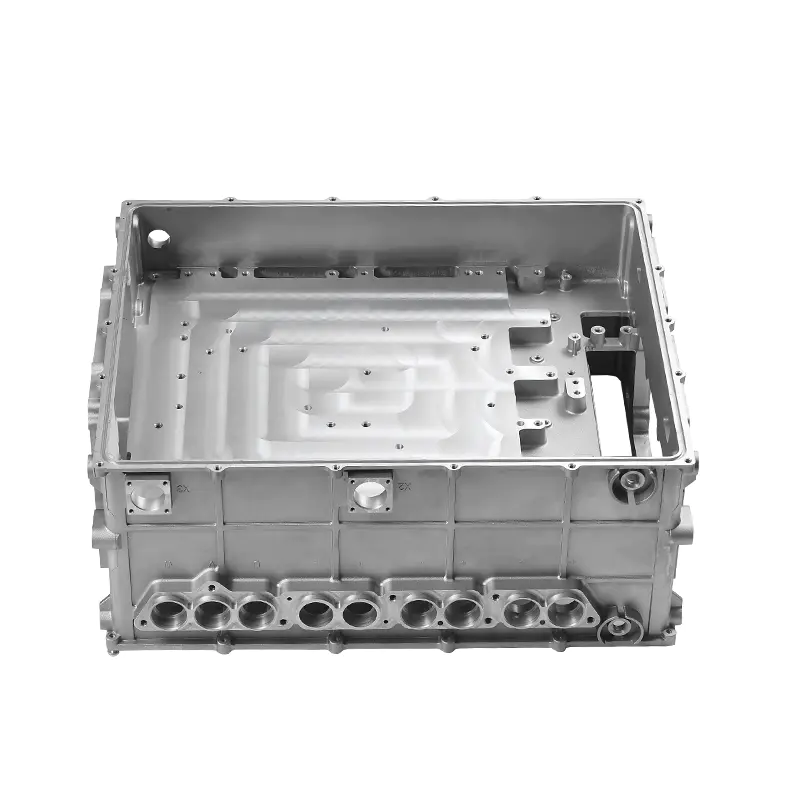

設計段階では、エンジニアはシリンダーブロックの複雑な形状と構造特性に応じて、合理的な金型レイアウトと冷却システムの設計を行います。金型の冷却システムは、均一な冷却によって鋳物の品質や金型の寿命に対する温度変動の影響を防ぐのに役立つため、非常に重要です。冷却が不均一であると、金型が局所的に過熱したり、熱膨張を起こし、寸法ズレやクラックが発生することがあります。冷却チャネルを正確に設計し、効率的な冷却技術を採用することで、ダイカストプロセス中に金型が適切な動作温度を維持し、過熱による損傷を回避できます。

金型の製造プロセスでは、精密な加工技術により、金型の各部分のサイズと形状が設計要件を満たすことが保証されます。精密加工技術にはCNC加工や研削加工などが含まれます。これらの工程により、金型各部の高精度かつ平滑な表面を実現し、寸法の不一致や表面粗さによる鋳造欠陥を低減します。金型の表面処理としては、窒化処理やクロムメッキ処理が一般的です。これらの処理方法により、金型表面の硬度と耐摩耗性が向上し、長期使用時の摩擦による摩耗を軽減できます。

金型を長期間使用し、高い精度を保つためには、使用中に定期的な点検やメンテナンスも重要な対策となります。生産が進むと徐々に金型の磨耗や経年劣化、過大な圧力による亀裂などの不具合が発生するため、定期的に検査・修理する必要があります。完全な金型メンテナンス計画を確立し、金型の稼働状況をタイムリーに検出することで、問題が深刻になる前に修理することができ、金型の損傷による生産の停滞を回避できます。さらに、金型の摩耗を監視することで、金型の再処理と修理の基礎を提供し、金型が常に高い精度を維持できるようにすることができます。