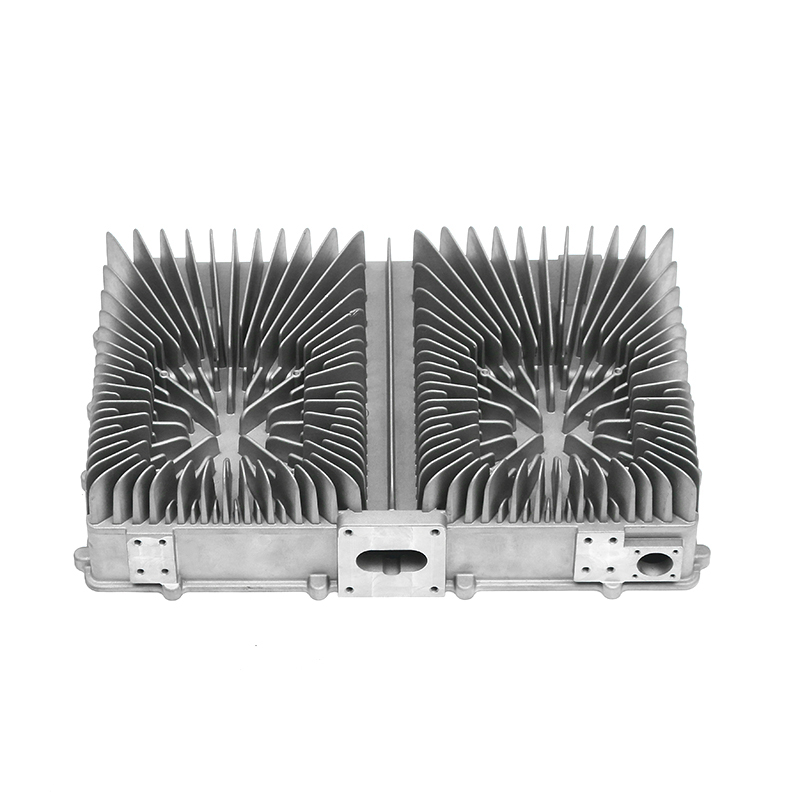

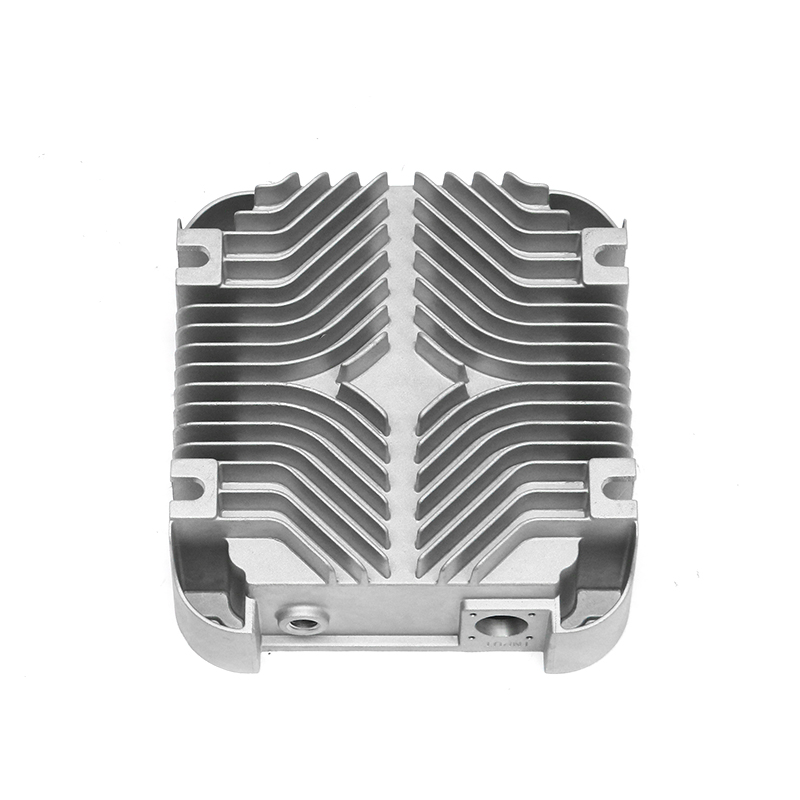

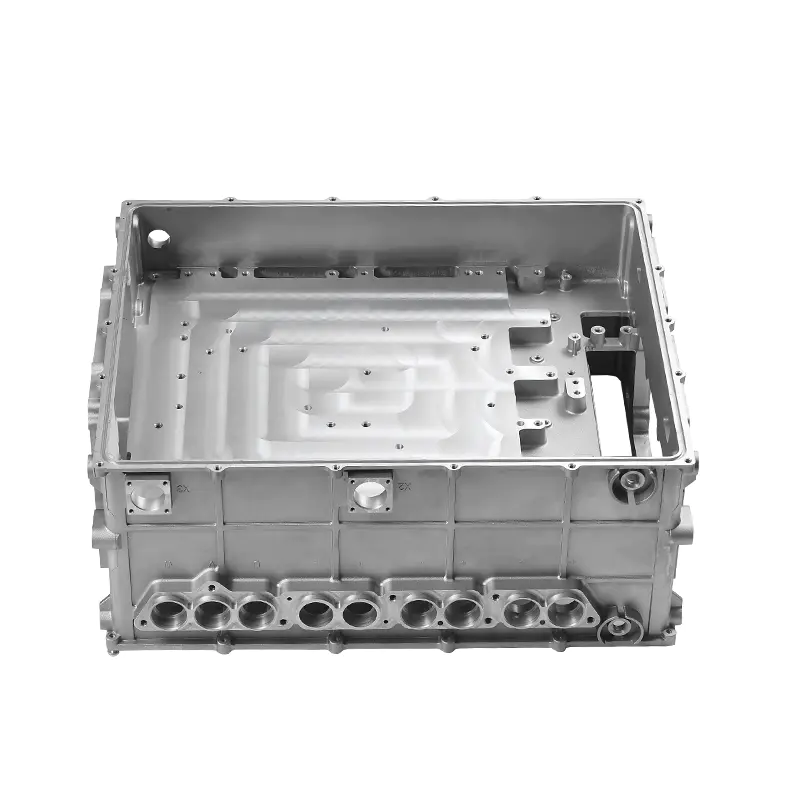

自動車用ウォーターポンプダイカストにおける欠陥検査の重要性

ウォーターポンプはエンジン温度の安定性を維持するために不可欠であるため、自動車ウォーターポンプのダイカストは自動車産業において重要なプロセスです。気孔や亀裂などの欠陥は機械的強度を損ない、効率を低下させ、早期故障につながる可能性があるため、ダイカスト部品の完全性を確保することは極めて重要です。製造中または製造後にこれらの欠陥を検出することで、一貫した品質を維持し、部品が安全性と性能の基準を満たしていることを確認できます。効果的な検出は、実際のアプリケーションにおける障害のリスクを最小限に抑えるだけでなく、やり直しや生産コストも削減します。

ダイカストにおける一般的な欠陥の種類

の生産において 車のウォーターポンプのダイカスト 、溶融金属の挙動、金型設計、またはプロセス条件により、さまざまな欠陥が発生する可能性があります。最も頻繁に発生する問題には、気孔率、引け巣、微小亀裂、表面粗さなどがあります。多孔性はガスの閉じ込めや不十分な固化によって生じ、材料内部に小さな空隙が生じます。亀裂は、内部応力、熱変動、または不適切な冷却速度によって発生する可能性があります。特にウォーター ポンプはエンジン動作中に継続的に熱や機械的ストレスにさらされなければならないため、これらの欠陥を早期に特定することは部品の信頼性を確保するために不可欠です。

目視検査方法

目視検査は、依然としてダイカスト部品の欠陥を特定する最も一般的な方法の 1 つです。オペレーターは、制御された照明条件下で、多くの場合拡大レンズや顕微鏡を使用して部品を検査し、亀裂、膨れ、表面の多孔性などの表面レベルの欠陥を見つけます。目視検査は、容易に目に見える欠陥を検出するのには役立ちますが、内部の気孔や微細な亀裂を特定するにはあまり効果的ではありません。この方法は、より高度な検査技術を適用する前の予備ステップとしてよく使用されます。

染料浸透試験

染料浸透検査は、亀裂や表面破壊欠陥を検出するために広く使用されている非破壊検査方法です。このプロセスでは、液体染料を鋳物の表面に塗布し、表面の凹凸に染料を浸透させます。一定時間経過後、余分な染料が除去され、欠陥が見えるように現像液が塗布されます。この方法は、自動車のウォーターポンプ鋳物の表面付近の微細な亀裂や気孔を発見するのに特に有効です。シンプルでコスト効率が高く、信頼性が高くなりますが、内部欠陥は検出できません。

放射線(X線)検査

X 線検査とも呼ばれる X 線検査は、ダイカスト部品の内部欠陥を検出するための高度な技術です。 X 線を鋳造物に通し、フィルムまたはデジタル検出器で画像をキャプチャすることで、検査官は毛穴、ひけ穴、その他の隠れた欠陥を特定できます。この方法は内部構造の詳細なビューを提供し、自動車のウォーターポンプ鋳物の完全性を評価するのに非常に効果的です。 X 線検査は高価であり、特殊な装置が必要ですが、コンポーネントの安全性が重要な業界で広く使用されています。

| 検査方法 | 検出可能な欠陥 | 利点 | 制限事項 |

|---|---|---|---|

| 目視検査 | 表面の亀裂、膨れ | 低コスト、迅速 | 内部欠陥を検出できない |

| 染料浸透試験 | 表面破壊亀裂、気孔 | 細かいひび割れに効果的 | 内部欠陥には不向き |

| X線検査 | 内部気孔率、引け巣 | 詳細な内部可視化 | コストが高く、専門知識が必要 |

超音波検査

超音波検査は、ダイカスト製ウォーター ポンプ部品の内部欠陥を検出するために使用されるもう 1 つの非破壊技術です。高周波音波を鋳物に伝達し、内部構造からの反射を分析します。反射パターンの違いにより、材料内の空隙、亀裂、または含有物が明らかになります。超音波検査は感度が高く、非常に小さな欠陥も検出できます。これは、動的荷重に耐える必要がある部品の構造的完全性を確保するのに特に役立ちます。ただし、熟練したオペレーターが必要であり、非常に複雑な形状では効果が低くなります。

コンピュータ断層撮影 (CT) スキャン

コンピューター断層撮影スキャンは、X 線検査を高度に拡張したもので、ダイカスト部品の内部構造の 3 次元イメージングを提供します。 2 次元である従来の X 線画像とは異なり、CT スキャンでは鋳物全体の断面分析が可能です。この技術は、自動車のウォーター ポンプ部品内の気孔率の分布、亀裂の伝播、構造の不一致を検出するのに非常に価値があります。 CT スキャンはコストがかかりますが、非常に詳細な結果が得られるため、研究、高精度の製造、故障解析に適しています。

漏れ検出のための圧力試験

車のウォーターポンプのダイカストは冷却液の循環に直接関与しているため、漏れ検出は欠陥を特定するための実用的な方法です。圧力試験では、鋳物を密閉し、空気または水圧を加えて漏れが発生しているかどうかを確認します。気泡や圧力降下の存在は、鋳造品のシール能力を損なう気孔や亀裂を示しています。この方法は部品の機能的性能に直接関係しており、エンジン条件下での動作能力の現実的な評価を提供します。

金属組織分析

金属組織学的分析は、研磨された断面を作成し、顕微鏡で分析することにより、ダイカストサンプルの詳細な検査に使用されます。この方法では、微細孔、引け巣、微細亀裂などの微細構造欠陥が明らかになります。また、プロセスパラメーターの改善に不可欠な、鋳物の粒子構造と凝固挙動についての洞察も得られます。この方法では破壊試験とサンプル前処理が必要ですが、欠陥のメカニズムと材料の性能に関する貴重な情報が得られます。

| 試験方法 | 表面欠陥 | 内部欠陥 | アプリケーション |

|---|---|---|---|

| 染料浸透剤 | はい | いいえ | 表面の亀裂検出 |

| 超音波 | いいえ | はい | 内部探傷 |

| CTスキャン | はい | はい | 高精度な分析 |

| 圧力試験 | 間接的 | はい | 漏れの検出と性能チェック |

磁粉試験

強磁性ダイカスト材料の場合、磁性粒子試験を適用して表面および表面近くの欠陥を特定できます。このプロセスには、部品を磁化し、亀裂や細孔などの欠陥部位に蓄積する微細な磁性粒子を塗布することが含まれます。この方法は不連続性を迅速に特定するのに効果的ですが、その適用は磁性合金に限定されます。非磁性のアルミニウム ダイカストの場合、この方法は使用できませんが、ハイブリッド材料または他の鉄合金が製造プロセスに組み込まれる場合には、この方法は引き続き有効です。

プロセスの監視と予防的検出

生産後の検査に加えて、ダイカスト中のプロセス監視は欠陥検出において重要な役割を果たします。センサーと監視システムは、鋳造プロセス中の温度、圧力、凝固速度を追跡します。異常な読み取り値は、多くの場合、多孔性や亀裂などの欠陥の可能性を示します。リアルタイムのモニタリングにより、メーカーは部品が完成する前にパラメータを調整し、欠陥の可能性を減らすことができます。予防検出戦略により、自動車のウォーターポンプ生産におけるやり直しや廃棄率が最小限に抑えられ、効率が向上します。

自動検査システムの統合

自動化は、ダイカストにおける最新の欠陥検出に不可欠な部分となっています。自動外観検査システムは、高解像度カメラと人工知能を使用して、表面欠陥を迅速かつ一貫して特定します。同様に、自動 X 線または CT スキャン システムは大量の生産量を処理でき、内部欠陥をより迅速に検出できます。自動化の統合により、人為的エラーが削減され、検査精度が向上し、量産中のすべてのウォーターポンプ鋳物にわたって一貫した評価が保証されます。

伝統技術と先進技術の比較

目視検査や染料浸透検査などの従来の検査方法はコスト効率が高く、小規模な作業に適しています。ただし、範囲は限られており、内部欠陥を見逃す可能性があります。 X 線、超音波検査、CT スキャンなどの高度な方法は、より深い洞察を提供し、自動車のウォーター ポンプの鋳物などの重要なコンポーネントの品質を保証するのにより効果的です。従来の方法と先進的な方法を組み合わせて使用することが多く、生産規模、コストの考慮事項、欠陥感度の要件に応じて選択されます。

| カテゴリ | テクニック | 欠陥範囲 | コストレベル |

|---|---|---|---|

| 伝統的な | 視覚的、染料浸透剤 | 表面欠陥のみ | 低い |

| 中級者 | 超音波, Pressure Testing | 表面と内部 | 中等度 |

| 上級者向け | X線、CTスキャン | 完全な欠陥マッピング | 高 |

生産における品質管理戦略

自動車のウォーターポンプのダイカストの欠陥を検出するための包括的な品質管理戦略には、複数の検査方法を組み合わせることが含まれます。視覚検査と染料浸透検査による初期スクリーニングにより、表面の問題を迅速に特定できます。また、内部の完全性を評価するために X 線検査と超音波検査が使用されます。圧力テストにより、最終製品が機能要件を満たしていることが確認されます。このような多段階のアプローチを実装することで、コンポーネントが組立ラインに届く前に欠陥が完全に検出され、軽減されることが保証されます。この総合的な戦略は、自動車分野における製品の信頼性と顧客満足度の両方をサポートします。