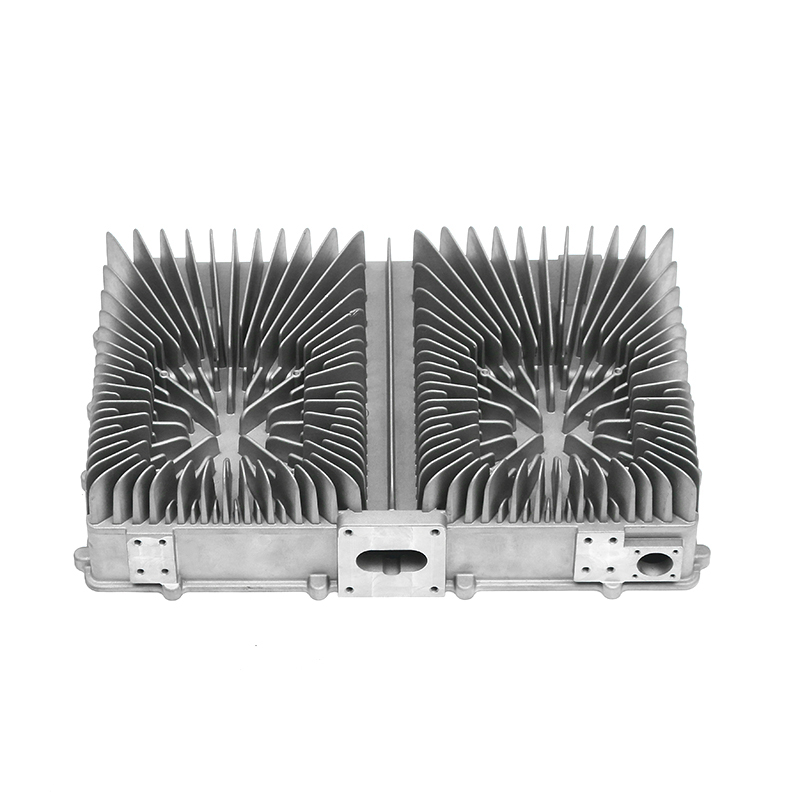

新エネルギー用途における水冷ダイカストの紹介

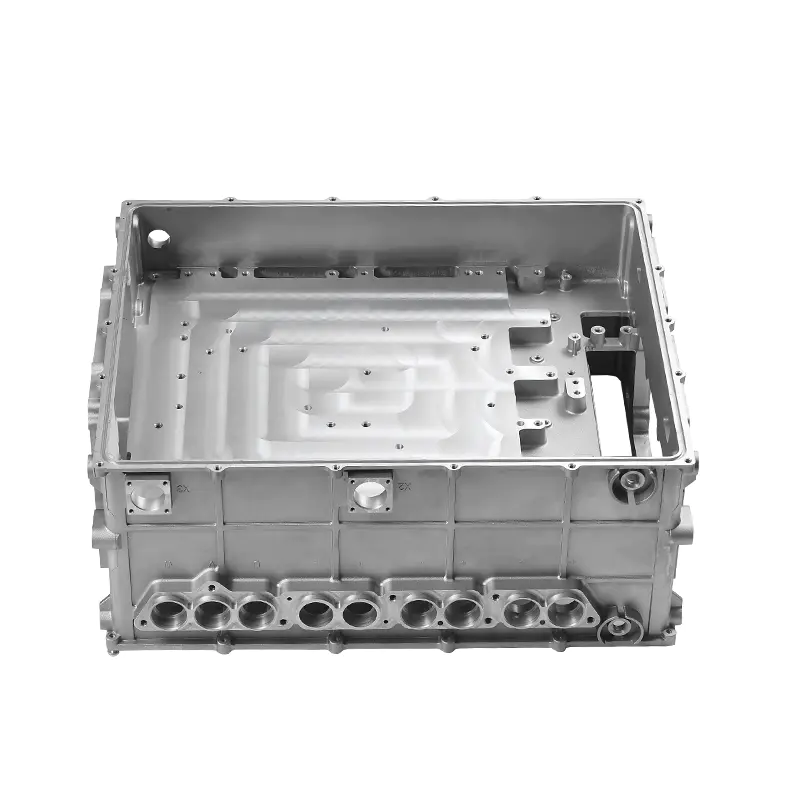

新エネルギー車や電子制御システムの分野では、 水冷ダイカスト 効率的な放熱を確保するために不可欠なコンポーネントとなっています。これらのダイカストは通常、安定した熱状態を維持することが重要な制御ユニット、バッテリー管理システム、パワー エレクトロニクスのハウジングに使用されます。水冷ダイカストのユニークな特徴は、構造内に冷却チャネルが統合されており、液体を循環させて温度を調節できることにあります。これらのコンポーネントの製造に使用される金型は、複雑で機能的に重要であるため、非常に高い精度が必要です。わずかな偏差であっても、冷却性能、構造的完全性、およびシステム全体の寿命に影響を与える可能性があります。

ダイカストにおける金型精度の役割

金型の精度は、水冷ダイカストの寸法精度、表面仕上げ、一貫性に直接影響します。標準のハウジングとは異なり、水冷タイプには、スムーズな液体の流れと効果的な熱伝達を確保する複雑なチャネルが含まれている必要があります。金型が厳密な寸法公差を満たしていない場合、チャネルの壁が不均一になったり、経路が遮断されたり、効率が低下したりする可能性があります。さらに、電子制御システムはコンパクトな設計を要求するため、誤差の許容範囲が制限されます。高い金型精度により、製造されるすべての部品が元の設計要件と一致していることが保証され、実際の状況での誤動作のリスクが軽減されます。

冷却チャネルの特定の精度要件

冷却チャネルは、水冷ダイカストの最も敏感な部分です。スムーズな冷媒循環と均一な熱分布を保証するには、これらのチャネルの寸法を非常に狭い公差内に保つ必要があります。わずかな誤差があると、電子制御ユニット内で圧力損失、乱流、またはホットスポットが発生する可能性があります。また、溝が表面に近すぎると鋳物が弱くなったり、漏れが発生したりする可能性があるため、精度によって構造の安定性も確保されます。

| チャンネルパラメータ | 一般的な許容範囲 | 逸脱の影響 |

|---|---|---|

| チャネル直径 | ±0.05~0.1mm | 流量の減少または過剰、効率の損失 |

| 肉厚 | ±0.1~0.2mm | 漏れや構造的脆弱性のリスク |

| チャンネルアライメント | 全長±0.2mm | 不均一な冷却、局所的な加熱 |

| 表面粗さ | Ra 0.8 ~ 1.2 μm | 流れ抵抗、熱伝達の低下 |

金型の精度と熱管理性能

新エネルギー車の熱管理は、冷却チャネルの効率に大きく依存します。高精度の金型により、冷却剤が障害なく流れることが保証され、敏感な電子機器からの熱を一貫して除去できます。一方、金型の精度が低いと、流れのボトルネックやエアポケットが生じ、冷却効果が損なわれる可能性があります。インバーターやモーターコントローラーなどの高出力アプリケーションでは、冷却が不十分だと過熱、効率の低下、または早期故障につながる可能性があります。したがって、金型の精度は製造要件であるだけでなく、システムの信頼性の基本条件でもあります。

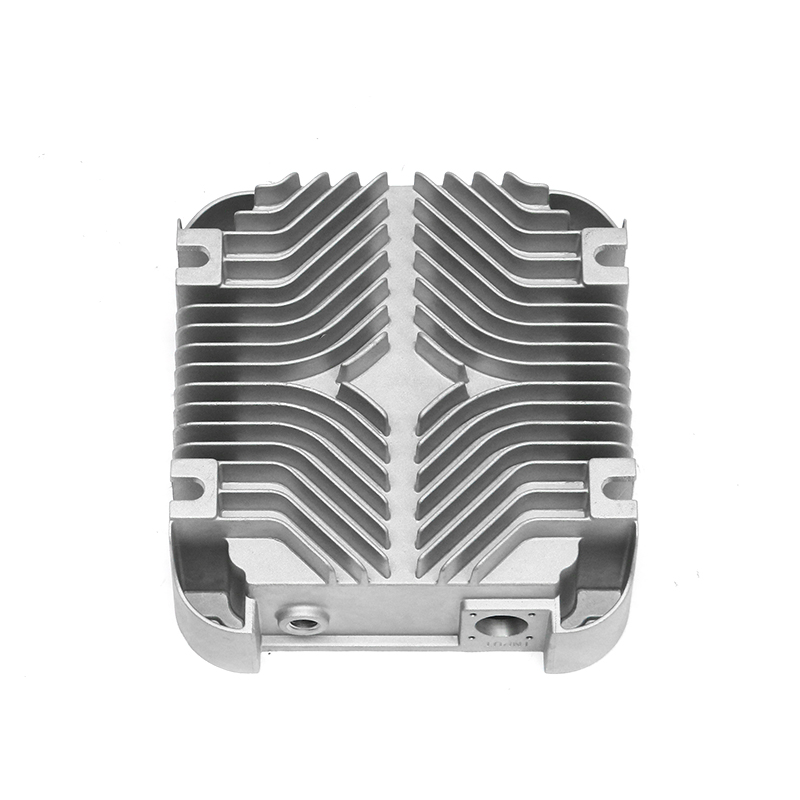

材料と金型設計の考慮事項

金型の材料と設計方法の選択は、達成可能な精度に影響します。繰り返しの鋳造サイクルに耐えるために、耐摩耗性に優れた高品質の工具鋼が通常使用されます。さらに、高速 CNC フライス加工、放電加工 (EDM)、レーザー テクスチャリングなどの高度な加工技術を採用し、誤差を最小限に抑えて複雑な形状を実現します。コンピューター支援エンジニアリング (CAE) ツールを使用すると、金型の製造前に冷却チャネルのレイアウトをシミュレーションできるため、欠陥のリスクが軽減されます。

| 金型材料の種類 | 精度の利点 | 制限事項 |

|---|---|---|

| 工具鋼 H13 | 高い耐摩耗性、高温でも安定 | コストが高く、熱処理が必要 |

| ステンレス鋼インサート | 冷却部の耐食性 | 機械加工性が制限され、複雑さが増す |

| 銅合金(インサート) | 流路の優れた熱伝導性 | 柔らかく、長時間の生産で摩耗しやすい |

最終鋳造品の寸法精度への影響

完成した鋳物の寸法精度は、金型の精度に大きく依存します。水冷コンポーネントの重要な寸法には、チャネルの直径、壁の厚さ、他の電子コンポーネントと適合する必要があるハウジングの外部寸法が含まれます。複数のフィーチャーにわたる公差の積み重ねにより、組み立て時に問題が発生し、シール領域での位置ずれや漏れが発生する可能性があります。高い金型精度により寸法のばらつきを最小限に抑え、量産時の部品の互換性を確保します。

金型製作における品質管理

金型の製造時には精度を保証するための品質管理対策が不可欠です。三次元測定機 (CMM) などの寸法検査ツールは、金型キャビティの精度を検証するために使用されます。表面粗さ計は粗さを評価し、非破壊検査により性能を損なう隠れた欠陥がないことを確認します。摩耗や熱応力により精度が徐々に低下する可能性があるため、金型の使用中に継続的に監視することも必要です。

| 検査方法 | 目的 | 金型の精度管理への応用 |

|---|---|---|

| 三次元測定機測定 | 寸法検証 | キャビティの寸法とアライメントを確認する |

| 表面形状計 | 表面仕上げ検査 | 冷却チャネルの滑らかさを評価する |

| X線/超音波検査 | 欠陥検出 | 金型構造の亀裂や空隙を特定します |

| 硬さ試験 | 材料性能検査 | 繰り返しのサイクルに対する耐久性を確保 |

金型の精度が不十分な場合の影響

金型の精度が要件を満たさない場合、いくつかの影響が生じます。まず、冷却チャネルの機能が損なわれ、熱を効果的に管理する能力が低下する可能性があります。第二に、薄い壁や脆弱な部分などの構造上の欠陥により、圧力下での漏れのリスクが高まります。第三に、寸法の偏差によりシールガスケットや電子部品との適切な取り付けが妨げられるため、組み立てプロセスが影響を受ける可能性があります。このような問題により、やり直し、スクラップ、または保証請求が発生し、製造コストが増加する可能性があります。

生産におけるコストと精度のバランス

金型の精度が高くなると、高度な設備、熟練した労働力、より長い製造時間が必要となるため、必然的に生産コストが増加します。ただし、製品の信頼性と不良率の低減という点では、通常、初期投資を上回るメリットが得られます。新エネルギー分野での大量生産では、一貫した金型精度を達成することでスクラップを最小限に抑え、全体の効率を向上させることで長期的なコストを削減します。メーカーはコストと性能要件のバランスを考慮する必要があり、多くの場合、特定の製品用途に合わせて精度レベルを調整します。

| 精度レベル | 一般的なコストへの影響 | 適切な適用分野 |

|---|---|---|

| 標準精度 | 下位 | 重要ではないハウジング、基本コンポーネント |

| 高精度 | 中~高 | 水冷ハウジング、電子システム |

| 超高精度 | 高 | 高-performance power electronics |