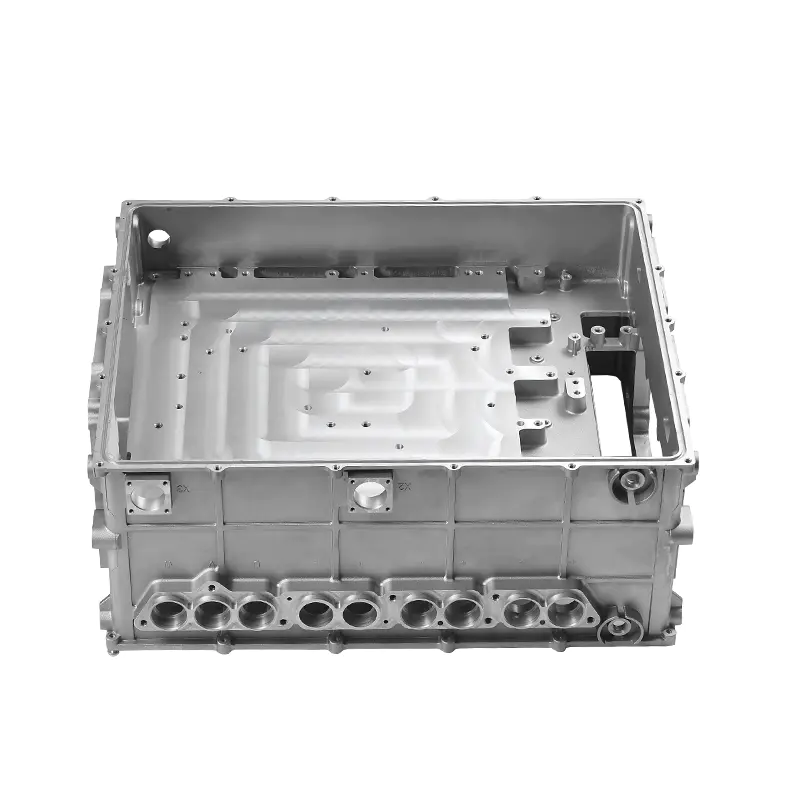

エンジンの重要なコンポーネントとして、 エンジンブロック 高温、高圧、頻繁な運転による巨大な圧力や課題に耐えるため、優れた強度、耐久性、シール性能が必要です。ダイカストプロセスは、その独自の利点により、従来の鋳造方法が直面する一連の製造上の問題を効果的に解決し、自動車業界で広く使用されています。

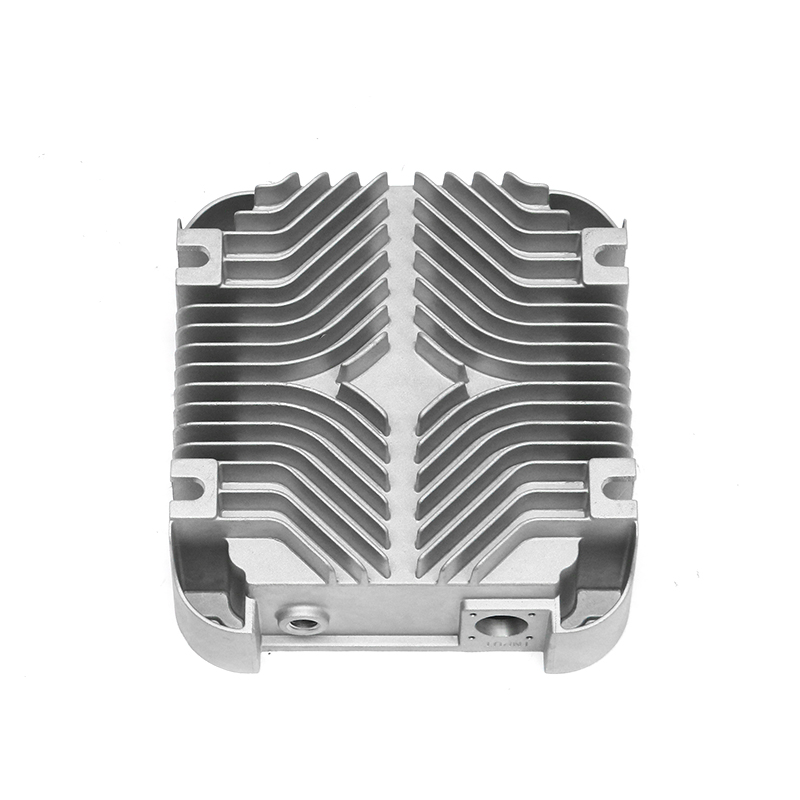

ダイカストプロセスでは、精密な金型設計と高圧金属射出を使用して、金型内の金属材料を完全に流動させて濃縮します。このプロセスにより、エンジン ブロック表面の平坦性と精度が確保されるだけでなく、材料分布のより均一な特性も実現されます。従来の鋳造法と比較して、ダイカストは材料内の気孔や介在物を減らすことができるため、金属の緻密性と構造強度が向上します。この均一性により、局所的な応力集中が効果的に軽減され、全体の強度と耐久性が大幅に向上し、エンジンブロックが高圧下でも安定して動作できるようになり、圧力や温度の変化によって引き起こされる疲労亀裂や故障が軽減されます。

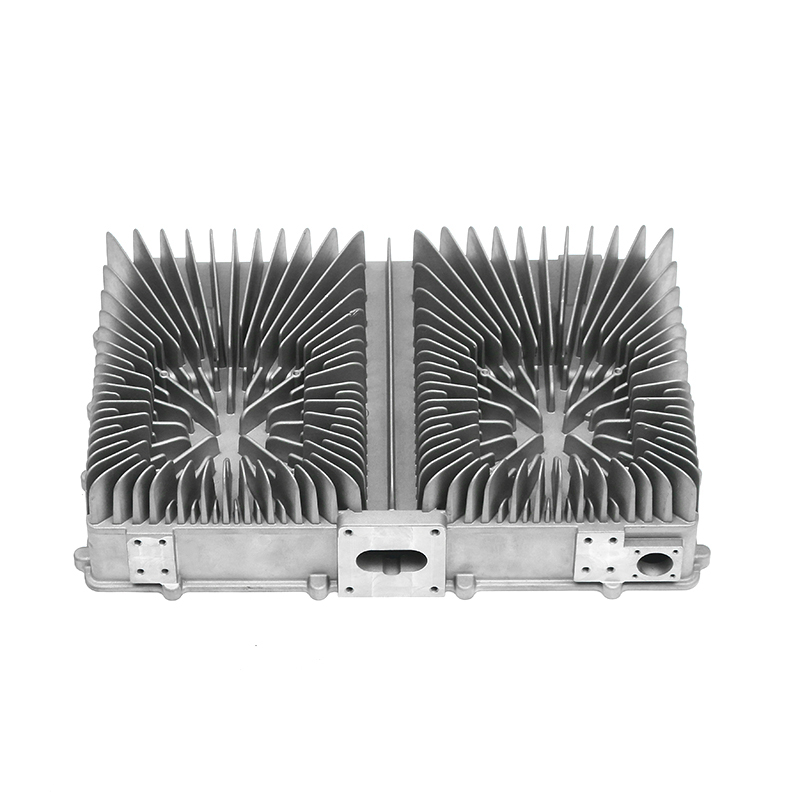

ダイカストプロセスのワンショット成形機能により、複雑な形状や内部構造を実現できます。従来の鋳造方法では、複雑な部品の製造を完了するために複数のプロセス ステップが必要になることが多く、製造コストと時間が増加するだけでなく、組み立て中にエラーや品質の問題が発生する可能性があります。ダイカストプロセスにより、単一の金型内で複雑な構造を実現できるため、接合部の潜在的な脆弱性や漏れのリスクが軽減されます。したがって、ダイカストで製造されたエンジンブロックはより高い集積度と完全性を備え、全体的な組み立て品質と信頼性を効果的に向上させることができます。

急速冷却により金属粒子が微細化され均質化され、材料の硬度と強度が向上します。これにより、エンジンブロックの引張強度が向上するだけでなく、耐摩耗性や熱伝導性も向上します。この最適化された粒子構造は、材料の全体的な品質を向上させるだけでなく、長期の高負荷運転下でのエンジンの安定性に対する重要な保証も提供します。