精密トリミング金型ダイカストのご紹介

精密トリミング金型ダイカストは、金属部品の製造において、特に製品に高レベルの詳細と複雑な形状が必要な場合に一般的に使用されるプロセスです。ダイカスト自体は、溶融金属を高圧下で金型キャビティに射出する製造プロセスであり、明確な特徴と高い寸法精度を備えた部品を製造します。このプロセスの重要な部分である精密トリミングは、余分な材料を除去し、部品をクリーンアップし、厳しい仕様を満たすように形状を調整するのに役立ちます。ダイカストとトリミングのこの組み合わせは、自動車、航空宇宙、エレクトロニクス、その他部品に複雑な設計や厳しい性能要件が求められる業界で重要な役割を果たしています。

ダイカストにおける精密トリミングの役割

精密トリミングは、成形後の製品の形状を微調整するダイカストにおける二次的な作業です。ダイカスト自体は複雑な形状を生成しますが、精密トリミングでは、鋳造プロセス後に残る可能性のあるバリ、バリ、その他の不要な材料を除去して部品を洗浄することに重点が置かれています。バリは、射出プロセス中に金型キャビティから染み出す余分な材料であり、部品が意図した設計と機能に確実に適合するようにトリミングする必要があります。

トリミングプロセスには、部品の材質や複雑さに応じて、機械的切断、研削、放電加工 (EDM) などのさまざまな技術が含まれる場合があります。精密なトリミングにより、部品が厳密な寸法公差を満たすだけでなく、滑らかな表面仕上げが保証されます。これは、表面の欠陥が部品の性能に影響を与える可能性があるエレクトロニクス業界などでは特に重要です。

精密トリミング金型ダイカストにおける複雑な形状の処理

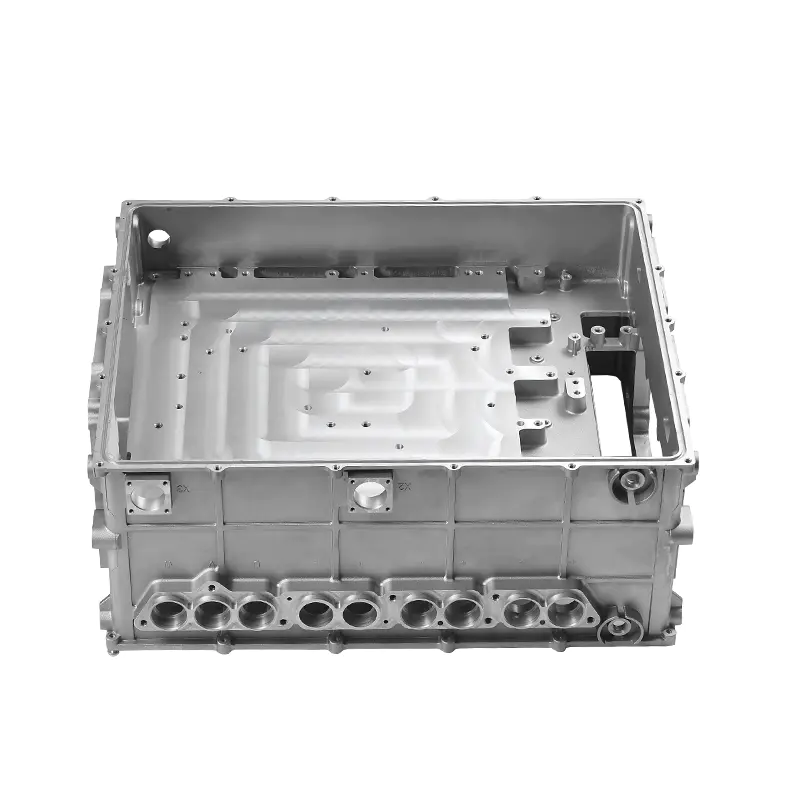

重要な利点の 1 つは、 精密トリミング金型ダイカスト 複雑な形状の製品を処理できる能力です。ダイカストは、単一の製造ステップで非常に詳細で複雑な形状を作成できることで知られています。これらの形状には、他の製造プロセスでは製造が困難または時間がかかるアンダーカット、薄壁、深いキャビティ、および微細な形状が含まれる場合があります。ただし、本当の課題は、精密なトリミング プロセス中にこれらの複雑な形状を確実に保持し、洗練させることにあります。

複雑な形状の部品の場合、部品の歪みや損傷を避けるために、精密なトリミングプロセスを慎重に制御する必要があります。部品の全体的な構造的完全性に影響を与えることなく、最小の形状であっても正確にトリミングされることを保証するために、高度なトリミング技術と自動機械がよく使用されます。射出成形ハウジングや航空宇宙部品など、公差が厳しい形状や部品の機能が正確な形状に依存する形状を扱う場合、精度は特に重要です。

複雑な形状を処理する際の課題

精密トリミング金型ダイカストは複雑な形状に適していますが、このプロセスには課題がないわけではありません。複雑な形状の部品をトリミングする際の主な課題の 1 つは、作業中に繊細な構造の完全性を維持することです。薄肉の部品や複雑なデザインの部品では、トリミング中に過剰な力が加わると変形や破損が発生し、部品の機能が損なわれる可能性があります。

もう 1 つの課題は、必要な表面仕上げを達成し、寸法精度を維持することです。複雑な形状には、鋭い角や、高精度が必要な小さく詳細なセクションが含まれることがよくあります。場合によっては、トリミング プロセスでパーツを正しい形状に保ちながら適切な量の材料を確実に除去するために、手動による介入が必要になります。自動化と高度な機械加工技術により、トリミングプロセスの精度と再現性は向上しましたが、より複雑または繊細な部品を扱うには依然として人間の専門知識が必要です。

複雑な形状の精密トリミングにおける技術の進歩

ダイカストと精密トリミングの両方における最近の技術の進歩により、複雑な形状の処理が大幅に改善されました。高速加工、CNC (Computer Numerical Control) システム、レーザートリミングにより、より短い時間でより高い精度を達成することが可能になりました。 CNC システムを使用すると、メーカーは特定のパスに自動的に従うようにトリミング プロセスをプログラムできるため、最も複雑な設計でも簡単に処理できるようになります。これにより、効率が向上するだけでなく、人的ミスのリスクも軽減され、各部品が必要な仕様を確実に満たすことができます。

集束レーザービームを使用して材料を切断および成形するレーザートリミングも、精密トリミングプロセスで普及しつつある技術です。この方法は、非常に細かい特徴を持つ部品や、従来の切削工具が大きすぎるか不正確な可能性がある部品に特に役立ちます。レーザートリミングにより、物理的接触なしで信じられないほど正確に材料を除去できるため、部品を損傷するリスクが軽減され、高品質の仕上げが得られます。

精密トリミングにおけるツールの重要性

精密トリミングに使用される工具の品質は、鋳造プロセス中に複雑な形状をどの程度うまく処理できるかに大きな影響を与えます。ツーリングとは、部品のトリム、成形、仕上げに使用される金型や機械を指し、ダイカストに伴う力や温度に耐えられるように設計されている必要があります。精密トリミング金型は、部品の形状、材料特性、機能要件を考慮して、特定の製品ごとに調整する必要があります。

非常に複雑な形状の場合、トリミング プロセスを正確に実行するためにカスタム ツールが必要になることがよくあります。たとえば、アンダーカットや非直線形状のある部品を扱う場合、手の届きにくい領域にアクセスするには、輪郭カッターや自動トリミング機械などの特殊なツールが必要になる場合があります。最終製品の品質と精度の両方を維持するには、適切な工具を使用することが不可欠です。特に、軽微な欠陥がパフォーマンスの低下につながる可能性がある業界では重要です。

精密トリミング金型ダイカストに使用される材料

ダイカストプロセスと精密トリミング操作の両方のために選択された材料は、複雑な形状をどの程度適切に処理できるかにおいて重要な役割を果たします。アルミニウム、亜鉛、マグネシウム合金などの金属は、流動性があり、欠陥を最小限に抑えて複雑な形状を形成できるため、ダイカストによく使用されます。これらの材料は優れた強度対重量比も備えているため、自動車産業や航空宇宙産業を含む幅広い用途に最適です。

精密なトリミングプロセスは、材料の硬さや脆さに影響を受ける可能性があります。たとえば、亜鉛などの材料は、アルミニウムやマグネシウムなどの硬い金属よりもトリミングが簡単です。さらに、特定の素材では、損傷を与えることなく望ましい結果を達成するために、特定のトリミングツールやテクニックが必要になる場合があります。材料の特性を理解することは、適切なトリミング方法を選択し、プロセス全体を通じて部品の形状を確実に維持するための鍵となります。

複雑な形状の精密トリミング技術の比較

| テクニック | 利点 | 課題 | ベストユース |

|---|---|---|---|

| CNC加工 | 高精度、自動プロセス、人的エラーを最小限に抑える | 高価な装置、ツールの複雑さによって制限される | 公差が高く複雑なデザインの部品 |

| レーザートリミング | 非接触で正確な材料除去、微細なフィーチャーに最適 | コストが高いため、厚い素材には適さない可能性があります | デリケートな部分や細かい部分がある部品 |

| 手動トリミング | 独自の設計に柔軟に対応し、設備への投資を削減 | 人的エラーのリスク、自動プロセスより遅い | 小ロット生産または高度に専門化された部品 |

精密トリミング金型ダイカストのさまざまな産業への応用

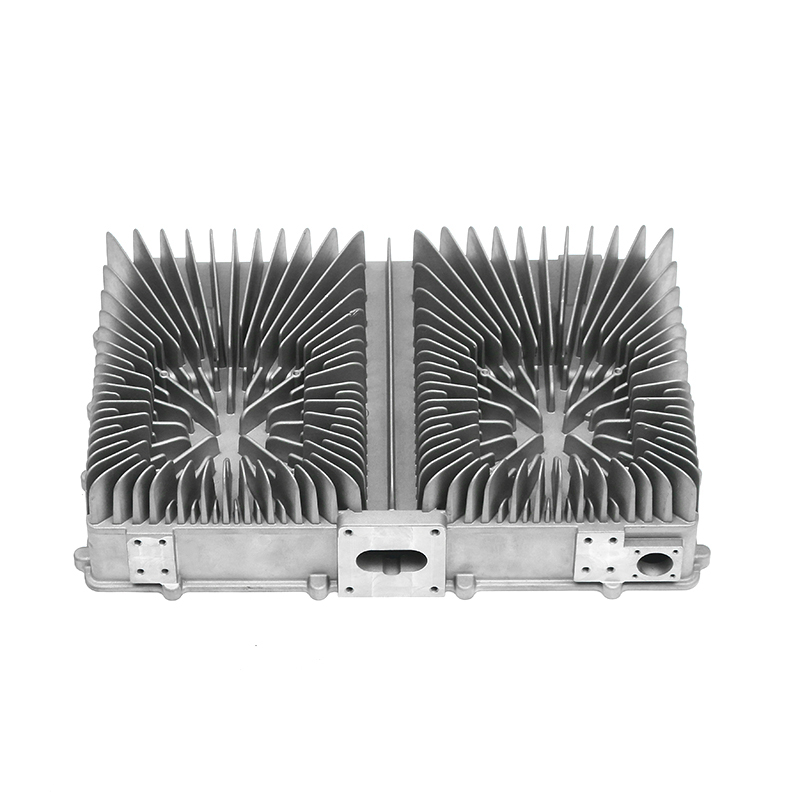

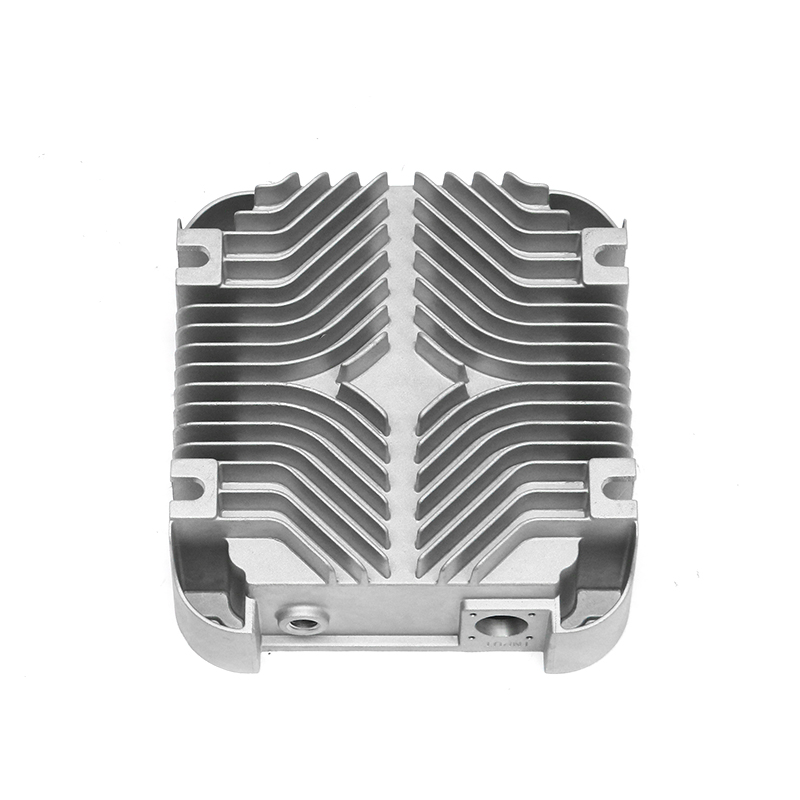

精密トリミング金型ダイカストは、複雑な形状が一般的ないくつかの業界で広く使用されています。たとえば自動車産業では、エンジン部品、トランスミッションハウジング、ブラケットなどの部品は、ダイカストや精密トリミングによって効率的に製造される複雑な設計を必要とすることがよくあります。軽量でありながら複雑な形状の強力なコンポーネントを製造する能力は、現代の車両の燃料効率とパフォーマンスを向上させるために非常に重要です。

航空宇宙産業では、厳格な性能および安全基準を満たす必要がある部品を作成するために精密ダイカストが使用されます。航空宇宙部品では、強度と機能を維持しながら重量を最小限に抑えるために、複雑な形状が要求されることがよくあります。精密なトリミングにより、これらのコンポーネントは厳しい公差に従って製造され、動作中の故障のリスクが軽減されます。

エレクトロニクスも、精密なダイカストとトリミングが重要な分野です。多くの電子機器は、優れた機能と正確な仕様を備えたエンクロージャ、コネクタ、その他のコンポーネントを必要とします。精密なトリミングにより、これらの部品が適切にフィットするだけでなく、熱放散、導電性、または機械的ストレスに関連する性能上の問題を回避するために必要な表面品質も確保されます。