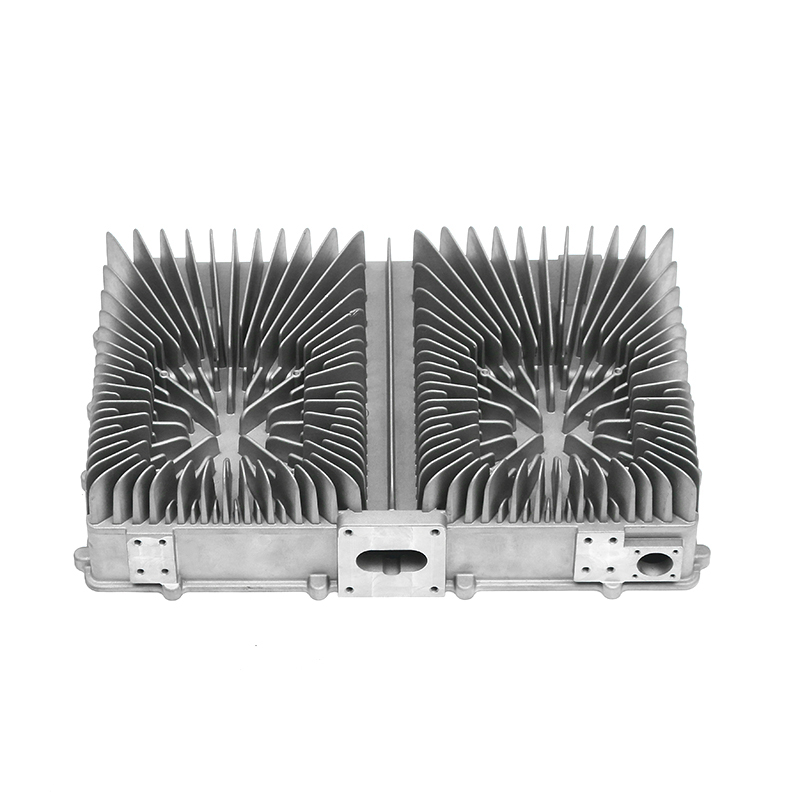

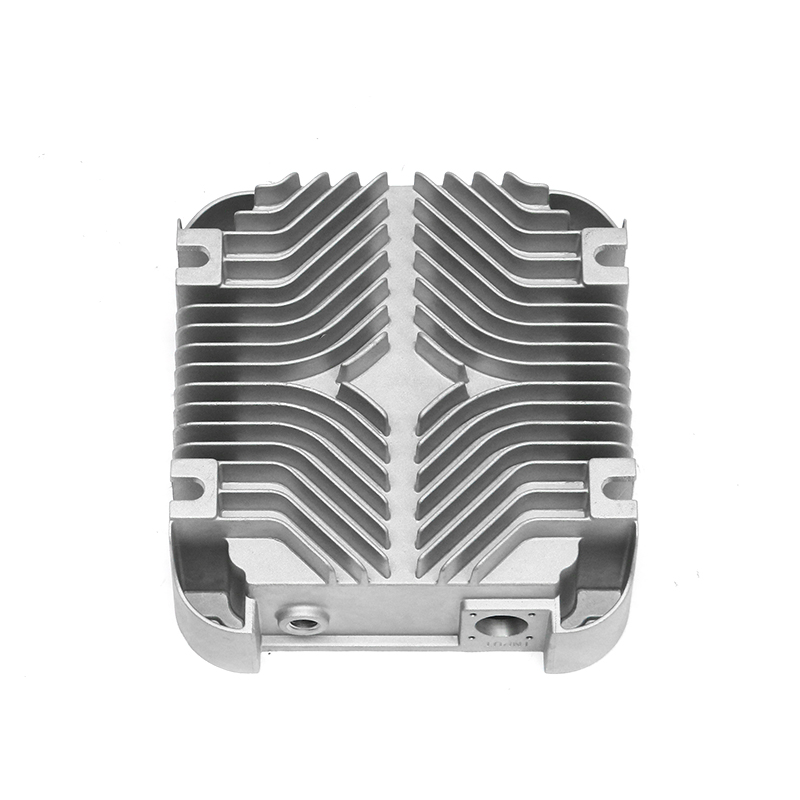

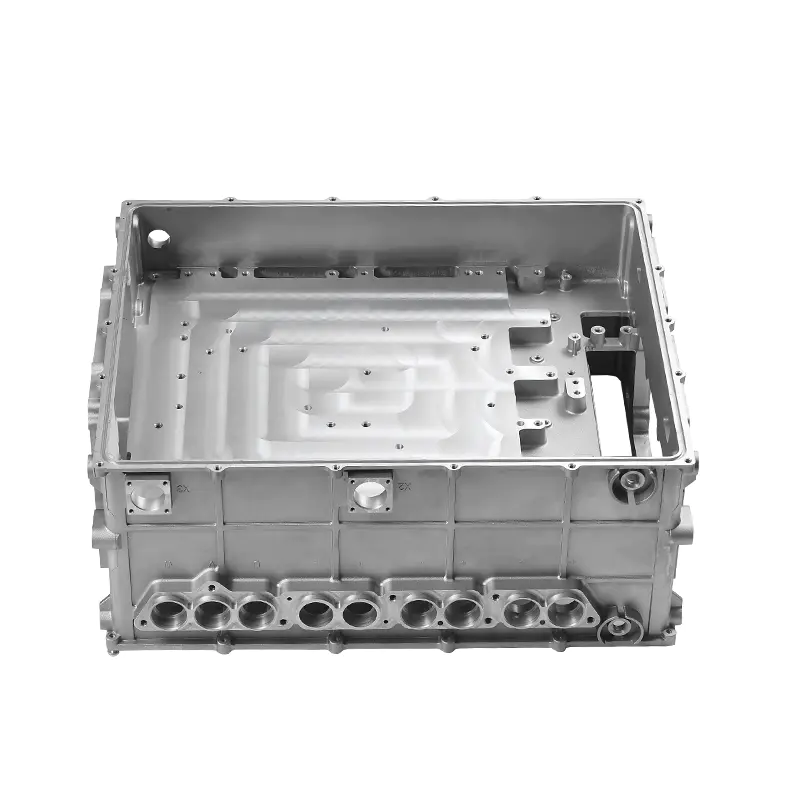

金型ダイカストにおける精密トリミング 金型の耐久性と長期安定性を確保する上で重要な役割を果たします。金型は、自動車、航空宇宙、家電などの業界のさまざまな部品の製造に不可欠です。生産プロセスが複雑になるにつれて、精密なトリミングによる金型の寿命の確保がますます重要になっています。この技術には、特定の寸法および表面要件を満たすために金型から余分な材料を慎重に除去することが含まれます。これは最終的に、使用中の金型の性能、寿命、安定性に影響を与えます。

金型設計における精密トリミングの役割

精密トリミングは、金型の初期設計や性能に直結するプロセスです。金型の鋳造プロセス中に、多くの場合バリと呼ばれる余分な材料が金型のエッジまたは表面領域の周囲に蓄積することがあります。精密なトリミングを行わないと、この余分な材料が金型全体の形状、寸法、表面品質に影響を及ぼし、鋳造プロセスと最終製品の両方に問題が発生する可能性があります。高度なトリミング技術を使用することで、メーカーは厳しい公差を満たすように金型を改良し、金型の設計が正確で、生産基準に沿っていることを保証できます。このレベルの精度により、金型の寿命を縮めたり、金型の機能を損なう可能性のある欠陥、位置ずれ、摩耗の可能性が低減されます。金型は大量生産で繰り返し使用されることが多いため、金型の有効性と効率を維持するには、トリミングプロセスの品質と精度が非常に重要になります。

金型材料の完全性の向上

金型の寿命に関する主な懸念事項の 1 つは、金型を製造する材料の完全性です。金型のダイカストに使用される鋼やアルミニウム合金などの材料は、時間が経っても強度と耐摩耗性を維持する必要があります。精密なトリミングにより、最終的な金型に不均一な厚さ、ひび割れ、繰り返しの使用によるストレスで大きな問題に発展する可能性のある弱い部分などの欠陥がないことが保証されます。トリミングが高精度で行われると、金型材料の均一性と構造的完全性が維持され、鋳造プロセス中に応力を均一に分散するのに役立ちます。これにより、材料疲労や早期故障の可能性が減少します。適切にトリムされた金型は、鋳造プロセスに伴う高温と高圧に耐える可能性が高く、最終的には耐久性に貢献します。

金型の表面仕上げの向上

金型の表面品質は、完成品の品質に大きな影響を与えます。精密なトリミングは、金型全体の寸法に影響を与えるだけでなく、表面仕上げも向上させます。余分な材料を注意深く除去しないと、表面が粗くなったり不均一になったりして、鋳造部品の品質を損なう可能性があります。対照的に、精密なトリミングにより、高品質の製品を実現するために不可欠な滑らかで一貫した表面が確保されます。金型の表面仕上げが良好であれば、表面の欠陥や最終製品へのテクスチャの転写不良などの欠陥が発生する可能性が低くなります。さらに、表面が滑らかになると、時間が経っても腐食や磨耗が起こりにくくなり、金型の長期安定性に貢献します。このプロセスにより、何度使用した後でも、一貫した高品質の鋳物を製造できる金型の能力が向上します。

金型の磨耗を最小限に抑える

どのような製造プロセスにおいても、時間の経過とともに金型の磨耗は避けられません。ただし、精密なトリミングにより、使用中の金型の劣化速度を最小限に抑えることができます。材料を正確に除去し、金型のすべての面が適切に位置合わせされていることを確認することで、動作中に金型が受ける摩擦や機械的ストレスが軽減されます。金型に過剰なバリや凹凸があると、圧力分布が不均一になり、摩耗が促進されます。精密なトリミングにより、金型の表面が均一で適切な形状になるため、これらのリスクを軽減できます。摩擦が低減され、全体的なフィット感が向上することで、金型は大きな損傷を与えることなく複数の鋳造サイクルの応力に耐えることができます。さらに、トリミングプロセスは、金型の安定性や精度を損なう可能性のあるより重大な問題に発展する前に、わずかな変形や位置ずれなどの摩耗の初期の兆候に対処するのに役立ちます。

金型冷却効率の向上

金型の冷却は、生産の品質と速度に直接影響するため、鋳造プロセスの重要な側面です。精密なトリミングは、金型の冷却効率の向上にも役立ちます。金型に障害物、余分な材料、凹凸のある表面がないことを確認することで、金型内の冷却チャネルがより効果的に機能するようになります。適切な冷却は、金型と最終製品の両方に悪影響を与える可能性がある、反りや不均一な凝固などの欠陥のリスクを軽減します。トリミングは、冷却チャネルの形状を微調整し、詰まりを取り除き、冷却が制御された方法で確実に行われるようにすることで、金型の全体的な熱性能を向上させるのに役立ちます。十分に冷却された金型は熱衝撃が少なく、反りも起こりにくいため、長期間にわたってその形状と完全性が維持されます。

金型の変形を防ぐ

金型の耐久性のもう 1 つの重要な側面は、鋳造プロセス中の熱サイクル、圧力、または機械的ストレスによって発生する可能性のある変形を防ぐことです。精密なトリミングにより、金型が適切に位置合わせされ、不均一な応力分布を引き起こす可能性のある余分な材料がなくなるため、変形のリスクを軽減できます。均一な肉厚を維持し、すべての表面が滑らかで一貫していることを保証することにより、金型は、それにかかる圧力や力にさらによく耐えることができます。トリミングは、高圧下で亀裂や反りを引き起こす可能性がある鋭いエッジや応力集中点を取り除くのにも役立ちます。金型作成の初期段階でこれらの問題に対処することで、精密トリミングは金型の長期安定性に貢献し、金型が多くの生産サイクルにわたって高品質の部品を確実に生産し続けることができるようにします。

金型のフィットと位置合わせの最適化

精密なトリミングは、金型のさまざまなコンポーネントが完全に適合するようにする上で重要な役割を果たします。多くの場合、金型はコア、キャビティ、インサートなどの複数の部品で構成されており、最終的な鋳造部品が正しい形状とサイズになるように正確に位置合わせする必要があります。金型コンポーネントの位置ずれは、寸法の不正確さや表面の欠陥など、鋳造品の欠陥につながる可能性があります。精密なトリミングにより、金型コンポーネントを微調整して正確に合わせることができ、金型が意図したとおりに動作するようになります。適切に位置合わせされた金型は、製造エラーの可能性を減らし、個々のコンポーネントの摩耗を最小限に抑え、金型全体の寿命を延ばします。適切なフィットと位置合わせは、金型がそのライフサイクルを通じてより一貫して機能できるため、より効率的な生産にも貢献します。

メンテナンスコストの削減

精密なトリミングへの初期投資は高くつくかもしれませんが、最終的には長期的なメンテナンスコストの削減に役立ちます。適切にトリミングおよびメンテナンスされた金型は、高価な修理や交換を必要とする重大な問題が発生する可能性が低くなります。精密なトリミングにより、金型コンポーネントの磨耗、変形、損傷を防ぐことで、修理の頻度が減り、金型の耐用年数が長くなります。これにより、金型のメンテナンスに関連するコストが節約されるだけでなく、生産のダウンタイムが最小限に抑えられ、より効率的で中断のない製造が可能になります。さらに、精密なトリミングによって定期的にメンテナンスされた金型は、頻繁な調整を必要とせずに高品質の鋳物を生産し続けることができ、時間の経過とともに費用対効果の向上につながります。

全体的な生産効率の向上

最終的に、精密なトリミングは製造プロセスの全体的な効率の向上に役立ちます。適切にトリムされた金型は、一貫性が高くエラーが少なく動作するため、不良品が減り、使用可能な部品の歩留まりが高くなります。耐久性と安定性が強化されたことで、金型はメンテナンスや交換が必要になるまでに、より多くの生産サイクルに耐えることができるため、メーカーは金型関連の問題に対処するのではなく、生産量を増やすことに集中できるようになります。この効率の向上により、製造業務の収益性が向上するだけでなく、より予測可能で信頼性の高い生産スケジュールにも貢献します。精密トリミングにより、金型が長期間にわたって最高のパフォーマンスを発揮できるようにすることで、メーカーは高い品質と安全性の基準を維持しながら生産目標を達成できます。