現代の製造業、特に金属プレス加工、自動車部品成形、家電板金などの分野では、効率と安定性が生産プロセスの 2 つの不可欠な目標となっており、金型の連続稼働能力に対する要件がさらに厳しくなっています。重要なツーリング機器の 1 つとして、 精密トリミング金型 連続生産ラインでは、製品チェーン全体のビート制御と生産効率に直接影響します。

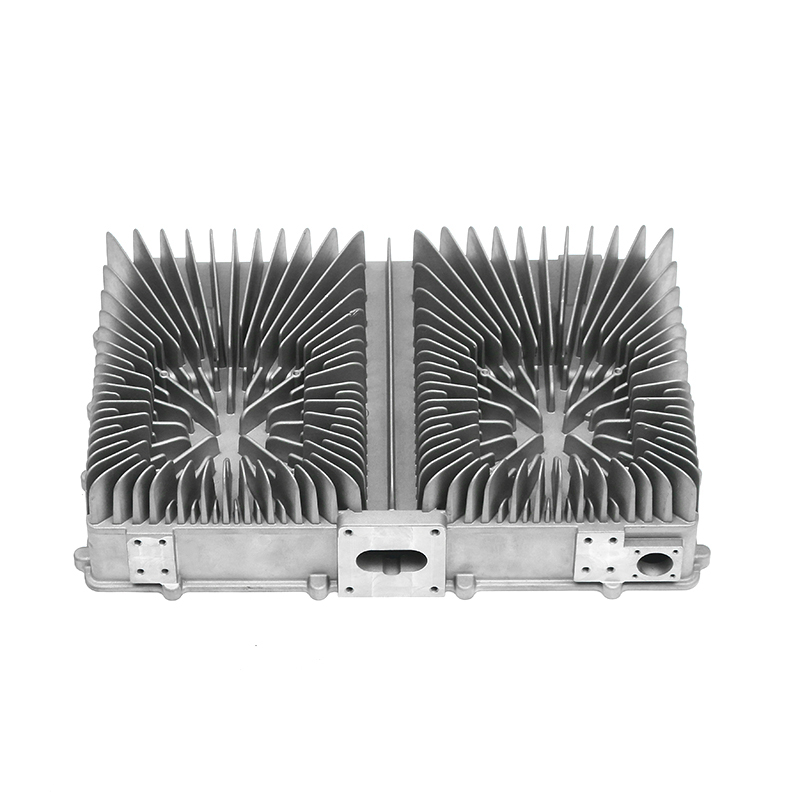

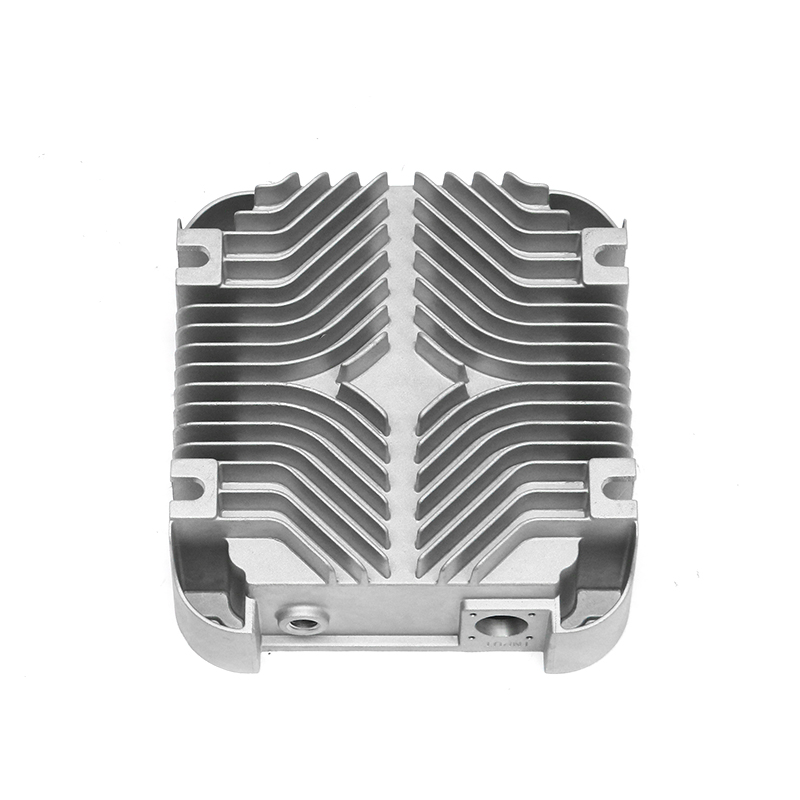

精密トリミング金型の構造は通常、ガイド、位置決め、パンチング、アンロードなどの複数の機能モジュールを組み合わせて正確に設計されており、各トリミング動作が正確かつ迅速に完了できるようにします。ハイビート条件下では、金型は頻繁な荷重変化や運動衝撃に耐える必要があり、金型自体の機械的強度だけでなく、十分な剛性と耐久性も求められます。金型の製造材料には通常、高靱性と耐摩耗性の高い合金鋼が使用され、熱処理により強化され、長期連続作業における金型の寿命と寸法安定性が向上します。

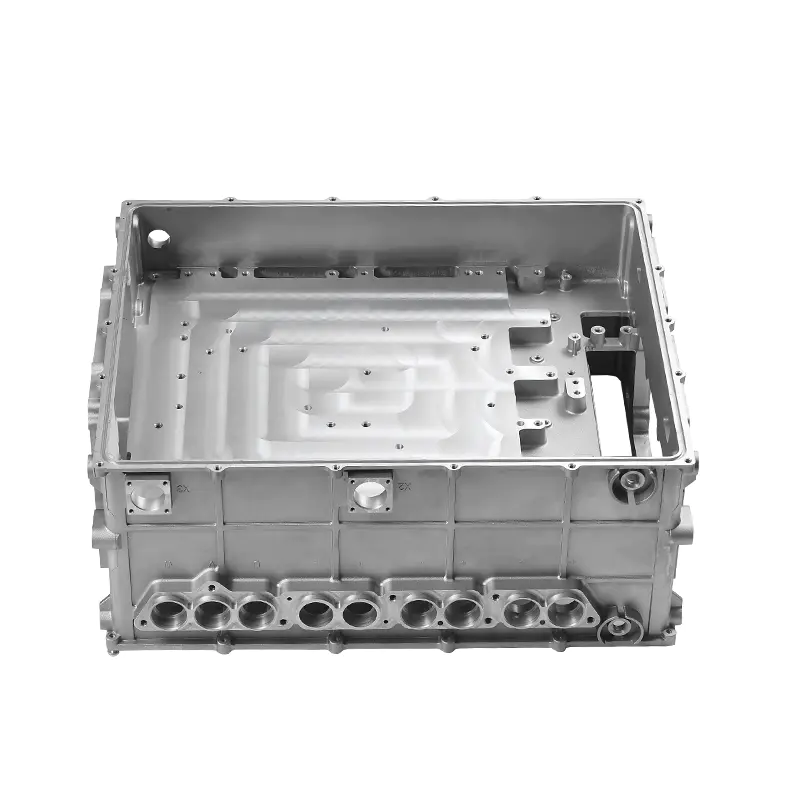

高頻度の操作に適応するために、ガイドピン、ガイドスリーブ、スライダーなどの金型の可動マッチング部品も、トリミング精度の低下につながる過度の摩耗やギャップの変化を避けるために、スムーズな潤滑と正確なマッチングを確保する必要があります。さらに、アンロード装置は、完全なトリミングサイクルを短時間で完了し、次のワークピースのための十分なスペースを確保できるように、十分な弾力性と応答速度も備えていなければなりません。この効率的なサイクル機能は、多くの場合、ハイビート自動生産ラインにとって重要な技術基盤となります。

実際の用途では、精密トリミング金型は、安定した制御可能なビート動作モードを形成するために、高速パンチングマシンまたは自動供給システムと組み合わせて使用されることがよくあります。長期連続運転による熱膨張や疲労亀裂、軽微な変形を防ぐため、設計の初期段階で熱応力解析や動的荷重シミュレーションを金型に組み込んでいます。さまざまな周波数で金型の力と振動の状態をシミュレートすることで、メーカーは脆弱な領域の構造を強化したり、材料の選択を事前に最適化したりすることで、高周波動作における金型システム全体の性能の安定性が向上します。

ハードウェア構造の信頼性に加えて、ハイビート加工モードでは金型の加工精度にも高い要求が課せられます。ブレード、トリミング輪郭、プレス面などの重要な部品の精度が保証されて初めて、金型は高速稼働中にも一貫したトリミング品質を維持できます。細部のわずかなズレが長期にわたる繰り返し運転により完成品のズレが拡大し、場合によっては装置の振動や金型の詰まりなどのトラブルを引き起こす可能性があります。したがって、加工および組立プロセス中に、精密トリミング金型の各セットの製造公差が厳密に管理され、高速動作下でも安定して動作できることが保証されます。

高周波環境での金型の耐用年数を延ばすために、一部の企業は金型の表面に耐摩耗性コーティングを施したり、磨耗部品を研磨して交換することでダウンタイムのリスクを減らすためにメンテナンスサイクルを定期的に調整したりすることもあります。さらに、一部のインテリジェント金型システムには、金型の温度、衝撃時間、磨耗を監視するセンサーが装備されており、生産リズムに影響を与える突然の故障を避けるために、設定されたしきい値に達する前にメンテナンス介入を実行するようユーザーに通知します。